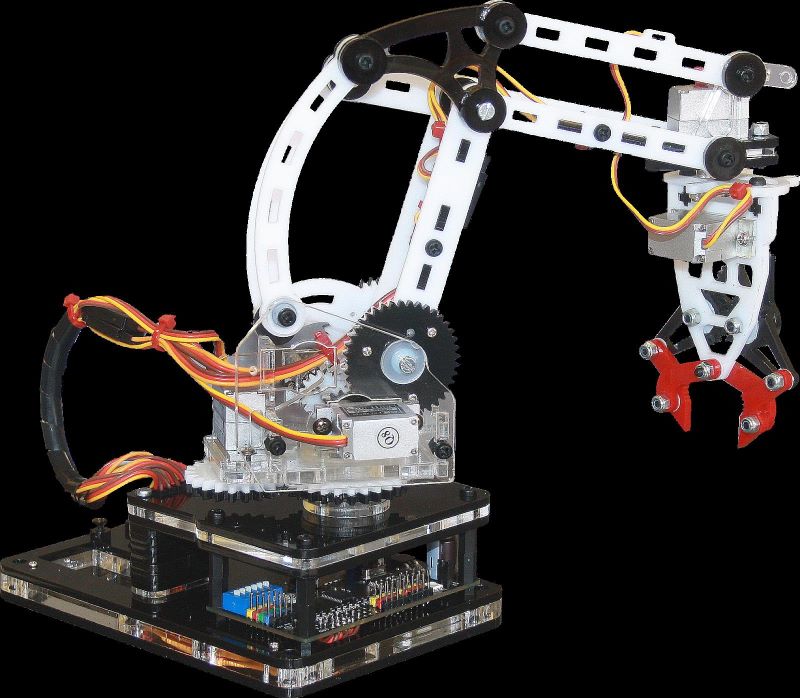

Робот-манипулятор модели RM002 поставляется в виде готового собранного робота. От предыдущей модели его отличает наличие 5 сервоприводов - дополнительно может поворачиваться клешня захвата робота, что расширяет его функциональные возможности и усложняет решаемые задачи. Так же, в схему управления робота встроен датчик потребляемого тока, что предотвратит выход сервоприводов из строя при подаче на них чрезмерной нагрузки.

Вместе с роботом поставляются необходимые для организации учебного процесса в робототехническом классе образовательной организации компоненты:

- координатная сетка с заданиями для программирования робота, закреплённая на надёжной основе;

- набор деревянных кубиков, которые могут использоваться в качестве грузов;

- расширенный ремонтный комплект.

В настоящее время робот-манипулятор готовится к выходу в продажу и выглядит как показано на изображении ниже:

Подробную информацию об учебном роботе-манипуляторе модели RM002 смотрите ниже.

Назначение #

Робот манипулятор RM 002 предназначен для:

- получения знаний по основам робототехники, устройства роботов и способов управления ими;

- получения навыков управления робототехническими устройствами;

- обучения программированию роботов;

- выполнения практических заданий по использованию роботов:

- перемещение объектов;

- построение сложных конструкций;

- программирование траекторий перемещения;

- программирование световой индикации процесса работы робота.

Робот-манипулятор может захватывать и перемещать грузы массой до 30 г следуя Вашим командам. Робот-манипулятор модели RM 002 может выполнять следующие команды - действия:

- захватывать, удерживать, перемещать груз массой до 30 г с помощью клешни;

- поворачивать башню манипулятора с клешней и грузом вправо и влево от стартового положения;

- перемещать клешню с грузом и без груза с помощью стрелы манипулятора вверх и вниз от стартового положения;

- перемещать клешню с грузом и без груза с помощью стрелы манипулятора вперёд и назад от стартового положения;

- изменять цвет, яркость, режимы световой индикации действий робота с помощью программируемого светодиода.

Команды роботу манипулятору возможно задавать вручную с помощью специализированного программного обеспечения “Пульт управления РТУ” или с помощью программ. Программы могут быть созданы:

- с использованием блочно-визуального языка программирования,

- с использованием языка Python в интегрированной среде разработки,

- с использованием подключаемой библиотеки RoboIntellect SDK для программирования на языках Blockly, C++, C, Python, Go, PHP в средах разработки пользователя (устанавливаются пользователем самостоятельно по собственному выбору или с применением рекомендаций в документации по SDK, которую можно изучить по ссылке).

Вы можете научиться программировать действия робота-манипулятора, задавать ему определенные последовательности действий с помощью таких программ, например перенести груз на заданное расстояние или сложить несколько разных грузов в заданной последовательности, построить/разобрать заданные или собственные конструкции.

Настоящее руководство по эксплуатации учебного робота-манипулятора с программно-электронным управлением для обучения программированию, робототехнике и творческому развитию “РобоИнтеллект” модели RM002 (далее робототехническое изделие или робот-манипулятор) содержит основные рекомендации, правила, указания, выполнение которых позволит Вам безопасно эксплуатировать робототехническое изделие, сохранить технические элементы в исправном состоянии и, при необходимости, воспользоваться нашей фирменной гарантией.

Робототехническое изделие изготовлено с учётом всех требований по обеспечению безопасности при его корректной эксплуатации. Однако, неправильное использование робототехнического изделия может привести к выходу его из строя, поражению электрическим током, пожару. Выполнение всех требований данной инструкции позволит Вам убедиться в высоком качестве наших изделий.

Технические характеристики #

| Наименование параметра | Значение параметра |

|---|---|

| Электропитание | Постоянное напряжение 5В, 2А |

| Потребляемая мощность | Не более 15 Вт |

| Габаритные размеры | Начальные значения готового изделия при распаковке из коробки, мм: Длина - 175 Высота - 180 Ширина - 130 Максимальные значения при распрямлённом в направлении длины изделия манипуляторе, мм: Длина - 305 Высота -195 Ширина – 130 |

| Масса | 500 г |

| Радиус действия манипулятора | 180 мм |

| Максимальный габарит захватываемого манипулятором груза | 31 мм |

| Грузоподъёмность | 30 г |

Комплектация #

| № | Наименование | Изображение |

|---|---|---|

| 1. | Робот-манипулятор “РобоИнтеллект” RM002 - 1 шт. |  |

| 2. | Рабочий стол с координатной сеткой - 1 шт. |  |

| 3. | USB адаптер питания (блок питания) 5В, 2А - 1 шт. |  |

| 4. | Кабель USB - DC5,5х2,5 1,5 м для подключения USB адаптера питания к роботу-манипулятору - 1 шт. |  |

| 5. | Кабель USB - USB 1.5 м для подключения робота-манипулятора к компьютеру (ноутбуку) - 1 шт. |  |

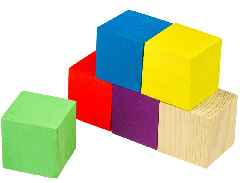

| 6. | Деревянные кубики 25х25 мм для использования в качестве груза - 8 шт. |  |

| 7. | Шурупы для крепления робота-манипулятора к рабочему столу с координатной сеткой - 4 шт. |  |

| 8. | Руководство по эксплуатации (настоящий документ) - 1 шт. | |

| 9.1. | Ключ гаечный 5,5 - 1 шт. |  |

| 9.2. | Отвёртка крестовая Philipps PH 2 - 1 шт. |  |

| 9.3. | Ключ шестигранный - 1 шт. |  |

| 10. | Ремонтный комплект - 1 шт. | Подробно смотри раздел [“Инструкция по ремонту и замене деталей”] |

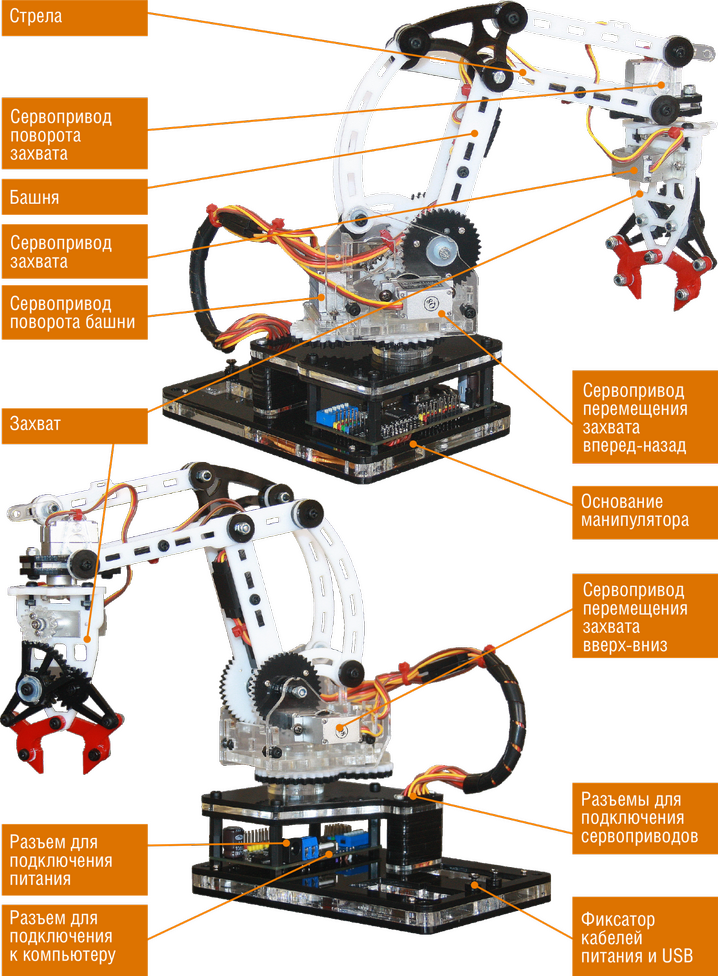

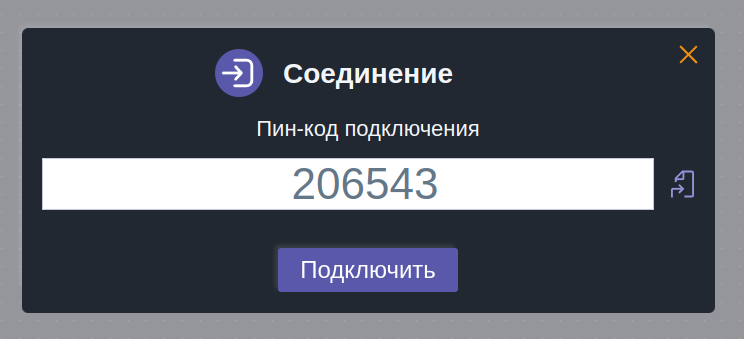

Устройство #

Устройство робота-манипулятора #

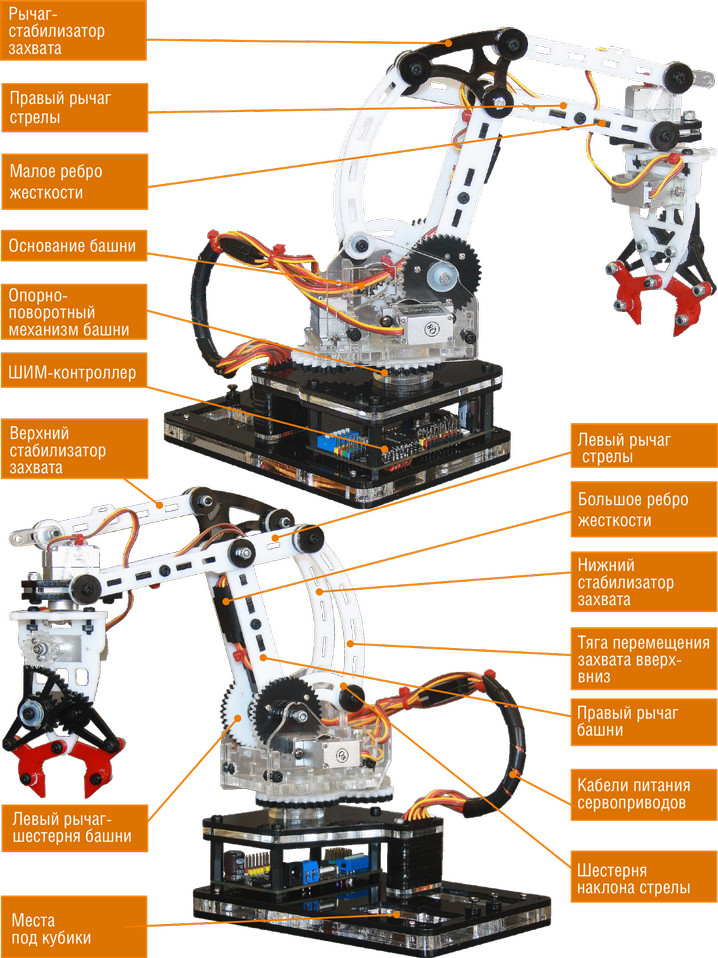

Основные узлы робота-манипулятора #

Описание механических узлов и электронных компонентов #

- Разъем для подключения питания питания (DC 5,5 x 2,5). Используется для подключения электропитания к роботу-манипулятору.

- USB разъем для подключения к компьютеру. Используется для подключения робота к компьютеру или ноутбуку по USB.

- Захват. Предназначен для захвата или освобождения груза с помощью зажимов клешни.

- Сервопривод захвата. Используется для приведения в движение зажимов клешни для захвата или освобождения груза.

- Сервопривод поворота захвата. Используется для поворота захвата вокруг вертикальной оси. Позволяет устанавливать захват под углом вокруг вертикальной оси захвата.

- Основание башни. Выполняет функцию рамы, на которой крепится длинная консольная ось башни и опорно-поворотное устройство. На основании башни также закреплены сервопривод поворота башни, а также сервоприводы движения захвата вперед-назад и вверх-вниз.

- Опорно-поворотный механизм башни. Используется для закрепления манипулятора на основании, а также для его вращения.

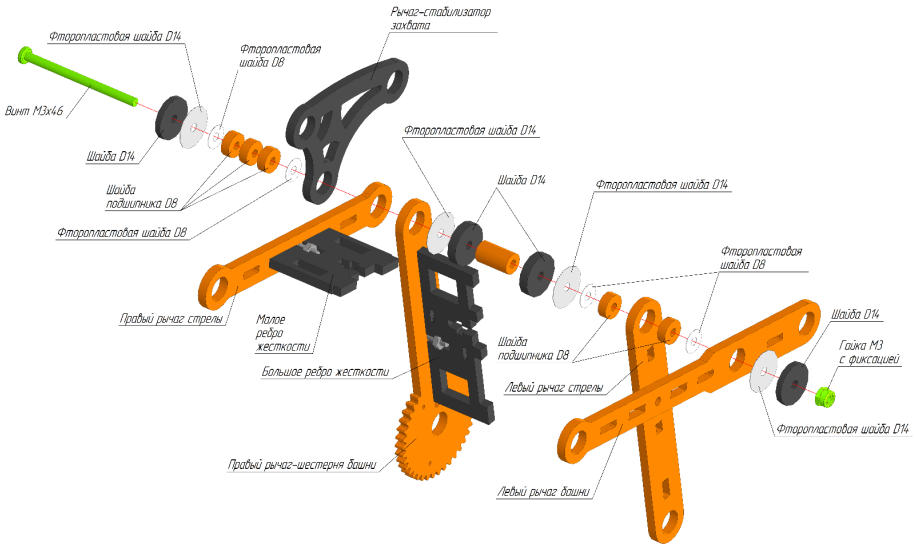

- Башня. Состоит из правого рычага башни и левого рычага-шестерни башни, соединенных между собой большим ребром жесткости. Башня наклоняясь перемещает захват вперед-назад. Наклон башни через редуктор задает сервопривод перемещения захвата вперед-назад.

- Правый рычаг башни. Элемент конструкции башни.

- Левый рычаг-шестерня башни. Используется для передачи движения от сервопривода через шестерню редуктора.

- Большое ребро жесткости. Соединяет между собой рычаги башни повышая ее жесткость и прочность.1

- Сервопривод перемещения захвата вперед-назад. Перемещает захват вперед-назад, наклоняя вперед-назад башню. Наклон башни осуществляется через редуктор на левом рычаге-шестерне башни.

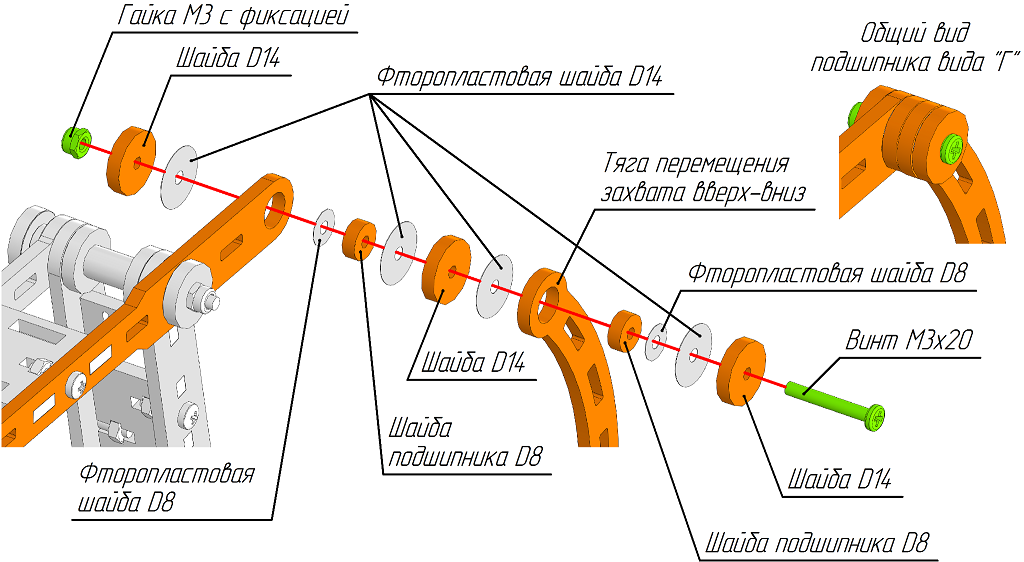

- Стрела. Состоит из правого и левого рычагов стрелы, соединенных между собой малым ребром жесткости. Стрела наклоняясь перемещает захват вверх-вниз. Наклон стрелы происходит через тягу и шестерню-рычаг.

- Правый рычаг стрелы. Элемент конструкции стрелы.

- Левый рычаг стрелы. Используется для наклона стрелы при помощи тяги перемещения захвата вверх-вниз.

- Тяга перемещения захвата вверх-вниз. Перемещает вверх-вниз левый рычаг стрелы и захват закрепленный на стреле.

- Малое ребро жесткости. Соединяет между собой рычаги стрелы повышая ее жесткость и прочность.

- Сервопривод перемещения захвата вверх-вниз. Перемещает захват вверх-вниз, наклоняя вверх-вниз стрелу. Наклон стрелы осуществляется через тягу, шестерню-рычаг и редуктор на шестерне-рычаге.

- Шестерня-рычаг наклона стрелы. Используется для перемещения захвата вверх-вниз.

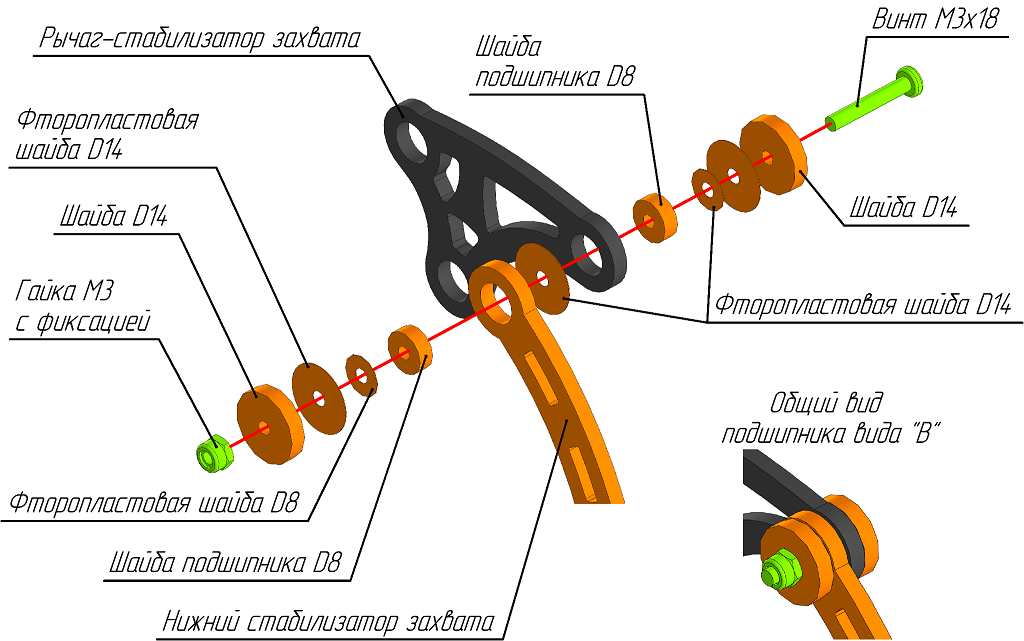

- Нижний стабилизатор захвата и верхний стабилизатор захвата. Элементы плоско-параллельной кинематики манипулятора. Используются для стабилизации вертикального положения захвата при его перемещениях вперед-назад и вверх-вниз.

- Рычаг-стабилизатор захвата. Используется для соединения в одну систему стабилизации нижнего и верхнего стабилизаторов захвата.

- ШИМ-контроллер “РобоИнтеллект”. Используется для управления исполнительными устройствами робота-манипулятора (например: светодиод, сервоприводы). Входной интерфейс управления I2C. Управление устройствами на выходе драйвера осуществляется по 16 каналам широтно-импульсной модуляцией.

- Датчик тока INA219 DC. Датчик тока измеряет какой ток потребляют сервоприводы во время работы, эту информацию он передает по шине данных SPI на ШИМ-контроллер и на компьютер. В программе “Пульт управления РТУ” потребление тока отображается в виде графика в реальном времени.

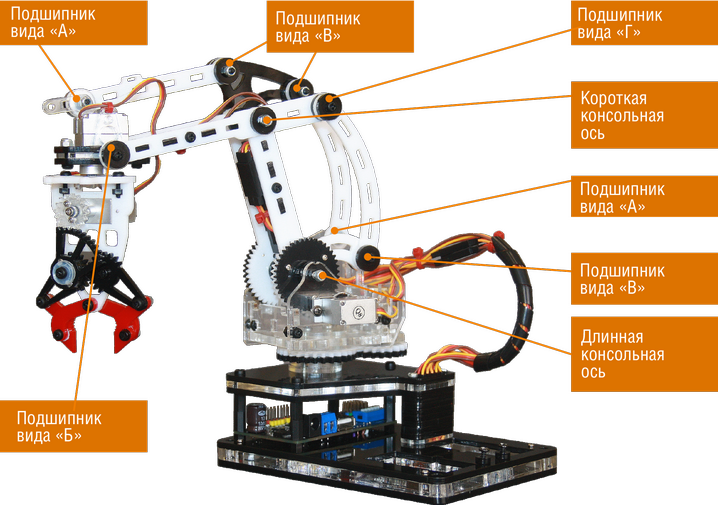

- Подшипниковые узлы. Снижают трение в местах соединения рычагов и осей манипулятора.

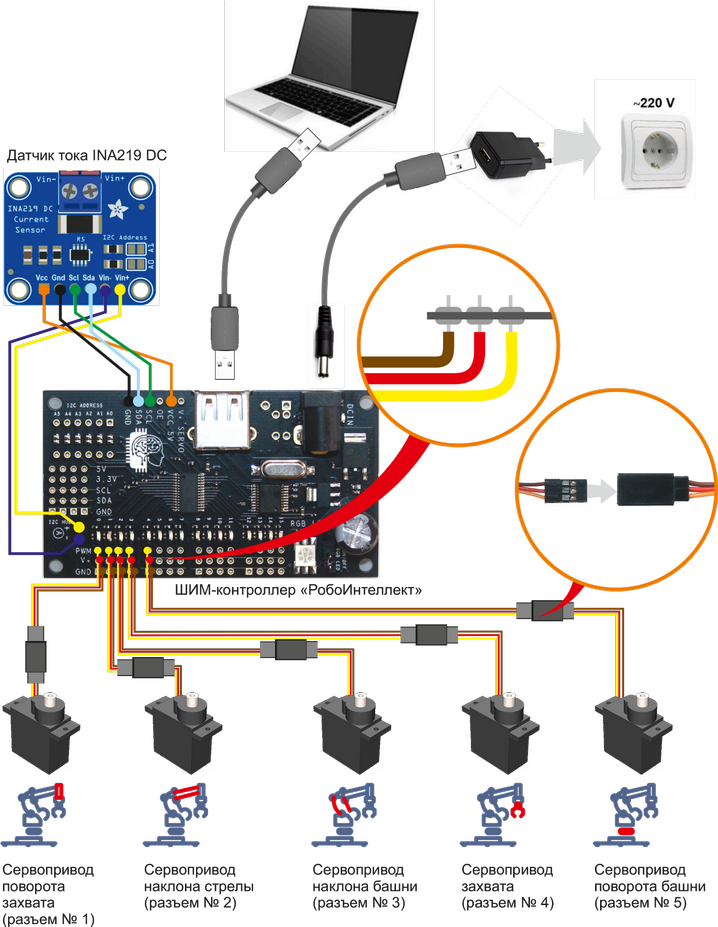

Схема соединения электронных компонентов #

Начало работы и подключение

Начало работы и подключение

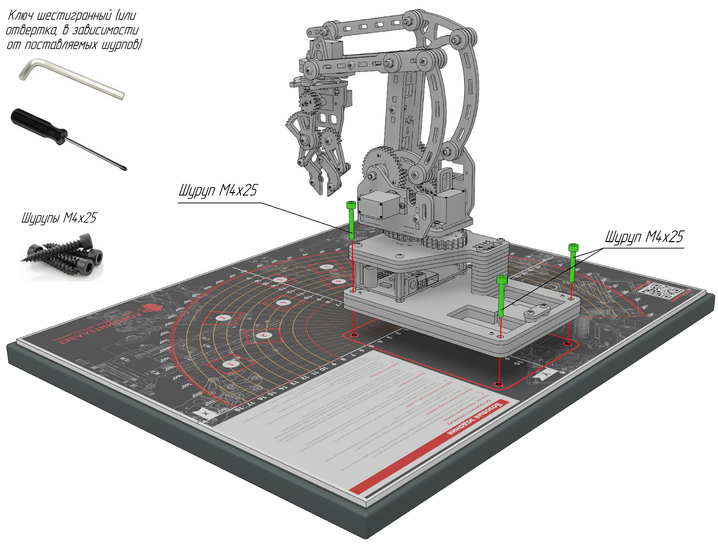

!!! ВНИМАНИЕ

Перед началом работы обязательно разверните вручную манипулятор из транспортировочного в рабочее положение, как показано на рисунке ниже (разворот из транспортировочного положения производить аккуратно, без усилия), после чего закрепите робот-манипулятор на рабочем столе с координатной сеткой с помощью входящих в комплект четырех шурупов и шестигранного ключа или крестовой отвертки (в зависимости от поставляемых шурупов). Для этого в углах основания робота манипулятора имеются сквозные отверстия. Совместите данные отверстия с отверстиями просверленными на рабочем столе с координатной сеткой и закрутите шурупы М3х25 в рабочий стол.

Шурупы должны быть закручены плотно, чтобы робот-манипулятор не мог самопроизвольно менять своё положение на координатной сетке, но не слишком сильно, чтобы не сломать акриловое основание робота-манипулятора.

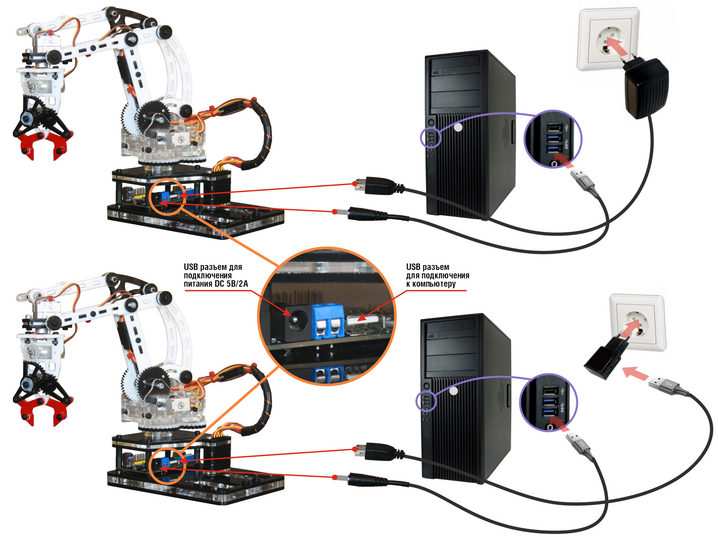

Для начала работы с роботом необходимо:

-

Подключите робот к компьютеру или ноутбуку через порт USB с помощью кабеля USB - USB, входящего в состав набора.

-

Подключите робот-манипулятор к электрической сети. Ваш робот-манипулятор может комплектоваться блоком питания или USB адаптером питания со шнуром USB.

-

Если Ваш робот-манипулятор укомплектован блоком питания, подключите штекер шнура блока питания к разъёму питания робота-манипулятора DC 5,5 x 2,5 как показано на рисунке ниже.

-

Если Ваш робот-манипулятор укомплектован USB адаптером питания, подключите USB разъём шнура питания к USB адаптеру, штекер питания USB шнура питания к разъёму питания робота-манипулятора DC 5,5 x 2,5 как показано на рисунке ниже.

-

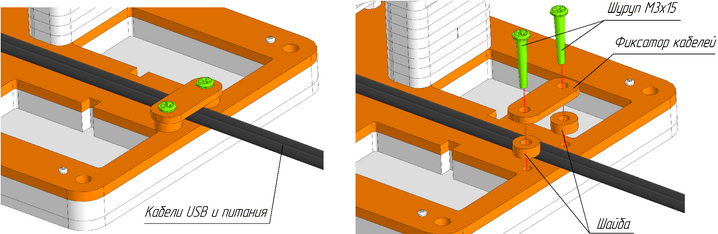

Закрепите кабели при помощи фиксатора на основании робота, как показано на фото ниже. Для этого, при помощи крестовой отвертки открутите два шурупа М3х14, уложите кабели, проверьте что они плотно вставлены в свои разъемы и соберите фиксатор.

-

!!! ВНИМАНИЕ

Подключайте блок питания или адаптер питания робота-манипулятора только к сети переменного тока напряжением 220±22В с частотой 50 Гц. Будьте осторожны с электричеством.

4. Установите программное обеспечение “Пульт управления РТУ”. Подробно как установить “Пульт управления” изложено в разделе “Управление роботами с помощью ПО “Пульт управления роботами манипуляторами”

5. Проверьте стартовое положение робота. При необходимости откалибруйте стартовое положение. Как это сделать изложено в разделе [“Калибровка и позиционирование сервоприводов”]

Калибровка и позиционирование сервоприводов #

Калибровка сервоприводов робота #

Зачем нужна калибровка сервоприводов #

Калибровка робота - это установка его стартового или начального положения. Для чего это необходимо? В процессе выполнения заданий или написания программ Вы будете давать роботу команды, например, перенести груз из одной точки в другую. Расстояние между точками расположения груза Вы, конечно, будете измерять в сантиметрах или миллиметрах. Параметры же перемещения рычагов робота сервоприводами измеряются в градусах.

Таким образом, Вам будет необходимо точно рассчитать на сколько градусов влево или вправо, вверх или вниз, вперёд или назад робот должен переместить клешню для захвата или освобождения груза. И чтобы точно попасть в место, где нужно захватить или освободить груз необходимо знать, откуда, с какого местоположения башни и (или) манипулятора робот должен начинать отсчитывать своё передвижение.

Такое стартовое или начальное местоположение устанавливается для каждого сервопривода:

- управляющего поворотом башни направо или налево;

- управляющего рычагом манипулятора для перемещения клешни вверх или вниз;

- управляющего рычагом манипулятора для перемещения клешни вперёд или назад;

- управляющего захватом клешни.

В таком положении считается, что текущее перемещение башни или манипулятора равно 0. Дальше при движении из начального положения увеличиваются (для перемещения по часовой стрелке) или уменьшаются (для перемещения против часовой стрелки) значения угла перемещения в градусах.

Стартовое или начальное положение сервоприводов робота устанавливается при изготовлении. Но в процессе транспортировки или погрешностей при сборке робота из набора, стартовое положение башни и (или) рычагов манипулятора может сместиться.

Калибровка необходима для установки верного стартового (начального) положения сервоприводов робота.

Как проверить верность стартового (начального) положения робота #

Для проверки верности стартового (начального) положения сервоприводов робота, робот необходимо установить в стартовое положение. Это возможно двумя способами:

Первый. Робот автоматически устанавливается в стартовое (начальное) положение при включении питания.

Второй. Для принудительной установки робота в стартовое положение в процессе работы, необходимо нажать кнопку «Меню» пульта управления и выбрать пункт «Стартовое положение».

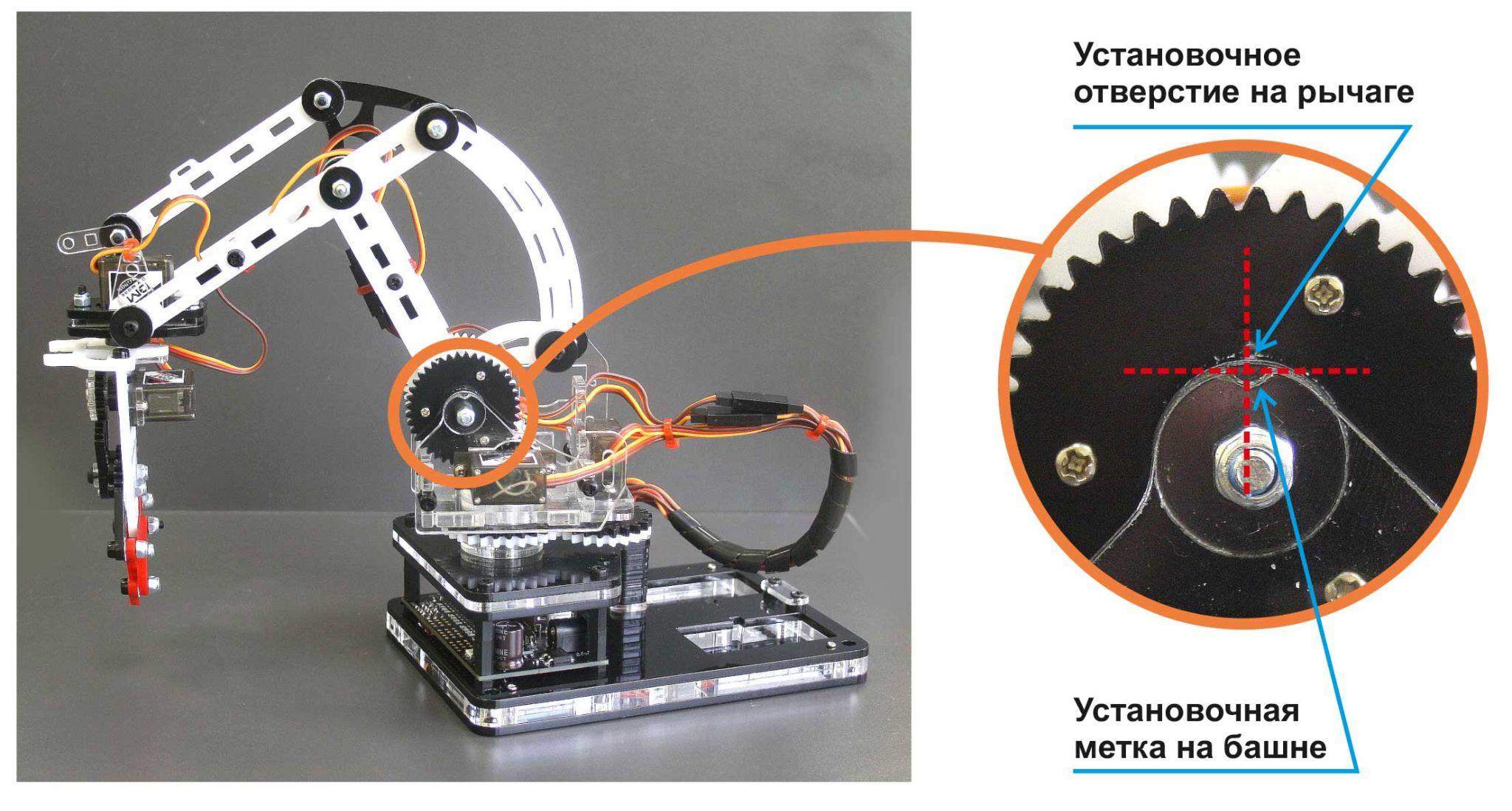

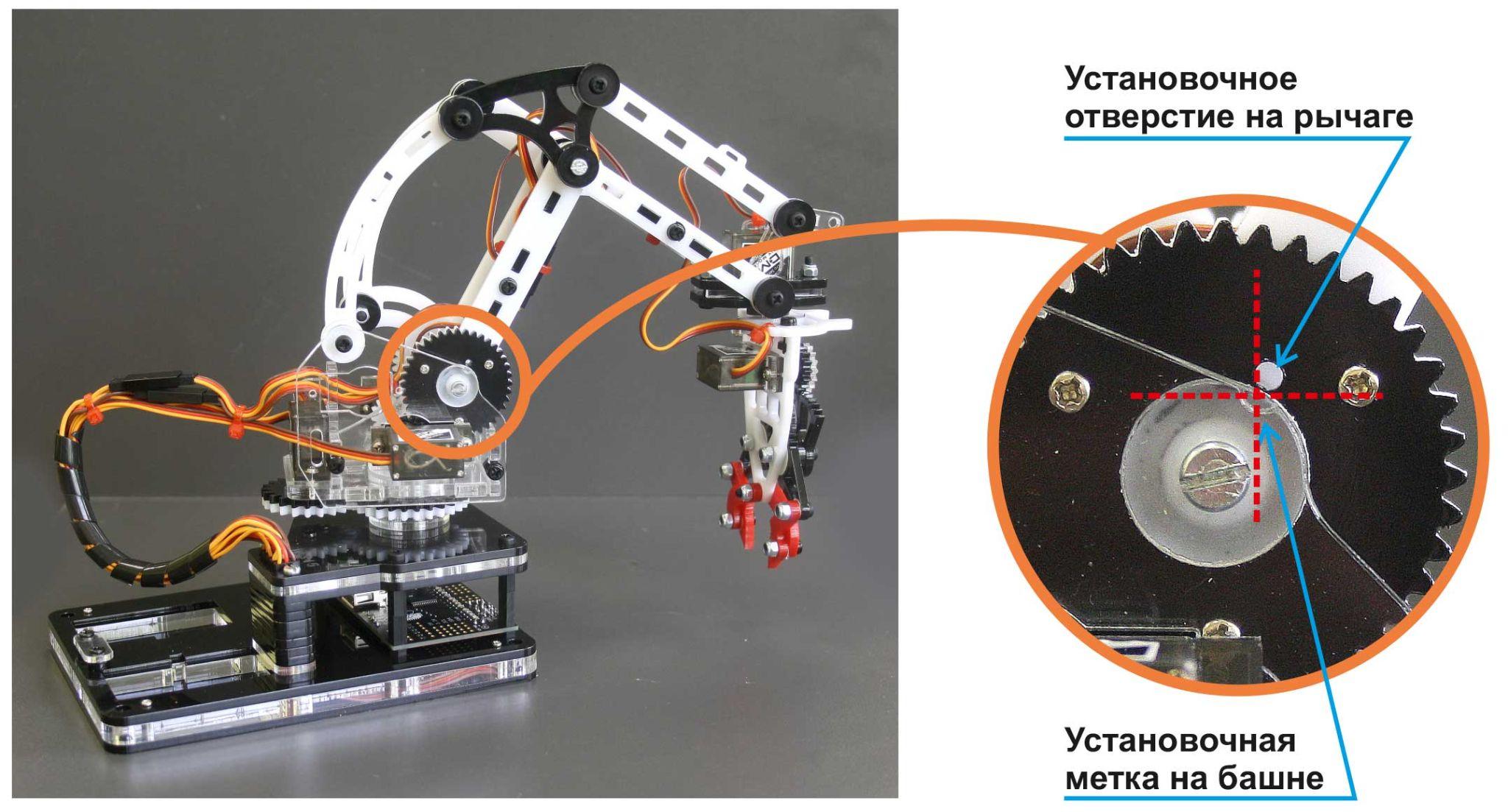

Проверка правильности положения башни манипулятора #

Поворотная башня робота в стартовом (начальном) положении должна располагаться перпендикулярно короткой стороне основания. Допускаются отклонения не более 2 градусов от перпендикуляра.

В случае, если угол расположения башни относительно основания отличается от перпендикулярного больше допустимых значений, требуется калибровка сервопривода поворота башни.

Проверка правильности положения рычага перемещения клешни вверх и вниз #

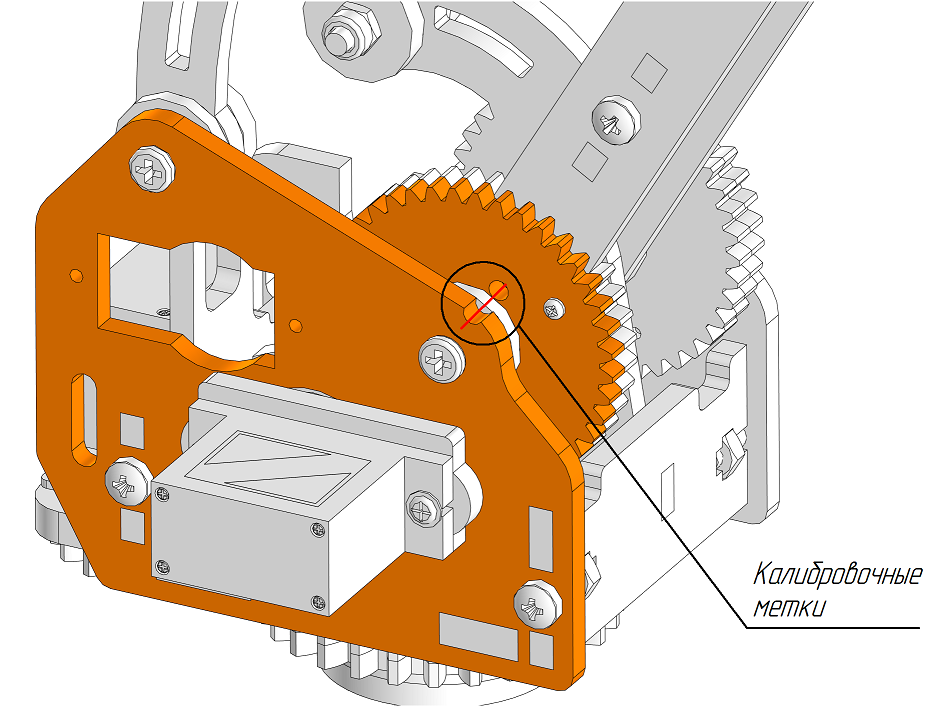

Верность стартового (начального) расположения рычага перемещения клешни вверх и вниз проверяется взаимным расположением установочных отметок на левой стороне башни робота и рычаге перемещения вверх, вниз. Отметки должны находится на одной прямой линии. Допускаются отклонения не более 2 градусов от прямой линии.

В случае, если установочные метки смещены относительно прямой линии вправо или влево больше допустимых значений, требуется калибровка сервопривода рычага перемещения вверх, вниз.

Проверка правильности положения рычага перемещения клешни вперёд и назад #

Верность стартового (начального) расположения рычага перемещения клешни вперёд и назад проверяется взаимным расположением установочных отметок на правой стороне башни робота и рычаге перемещения вперёд, назад. Отметки должны находится на одной прямой линии. Допускаются отклонения не более 2 градусов от прямой линии.

В случае, если установочные метки смещены относительно прямой линии вправо или влево больше допустимых значений, требуется калибровка сервопривода рычага перемещения вперёд, назад.

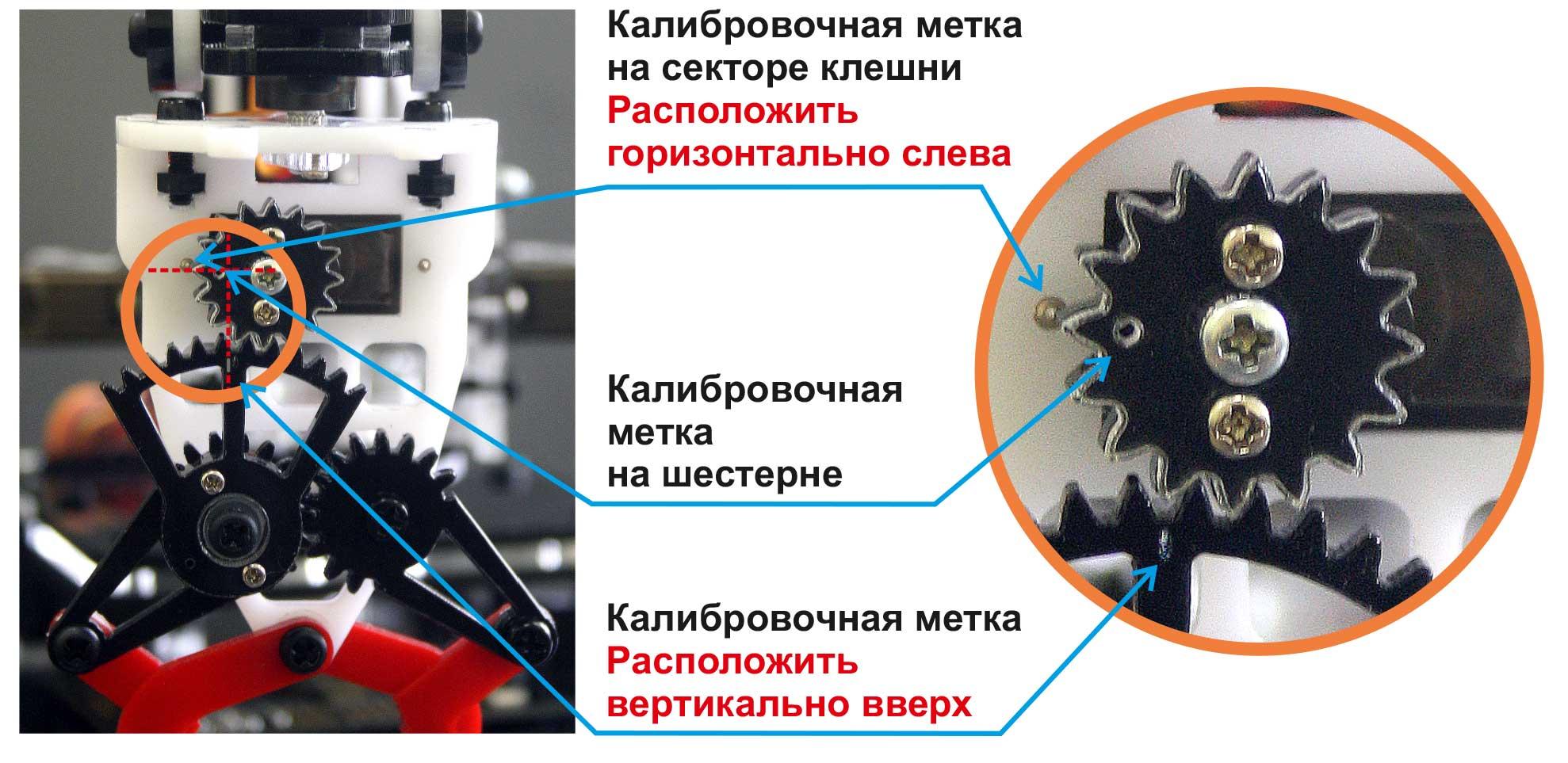

Проверка правильности положения рук клешни #

Верность стартового (начального) расположения рук клешни проверяется взаимным расположением установочных меток на секторе клешни и шестерни её сервопривода. Отметки должны находится на одной прямой линии. Допускаются отклонения не более 2 градусов от прямой линии.

В случае, если установочные метки смещены относительно прямой линии вправо или влево больше допустимых значений, требуется калибровка сервопривода перемещения рук клешни.

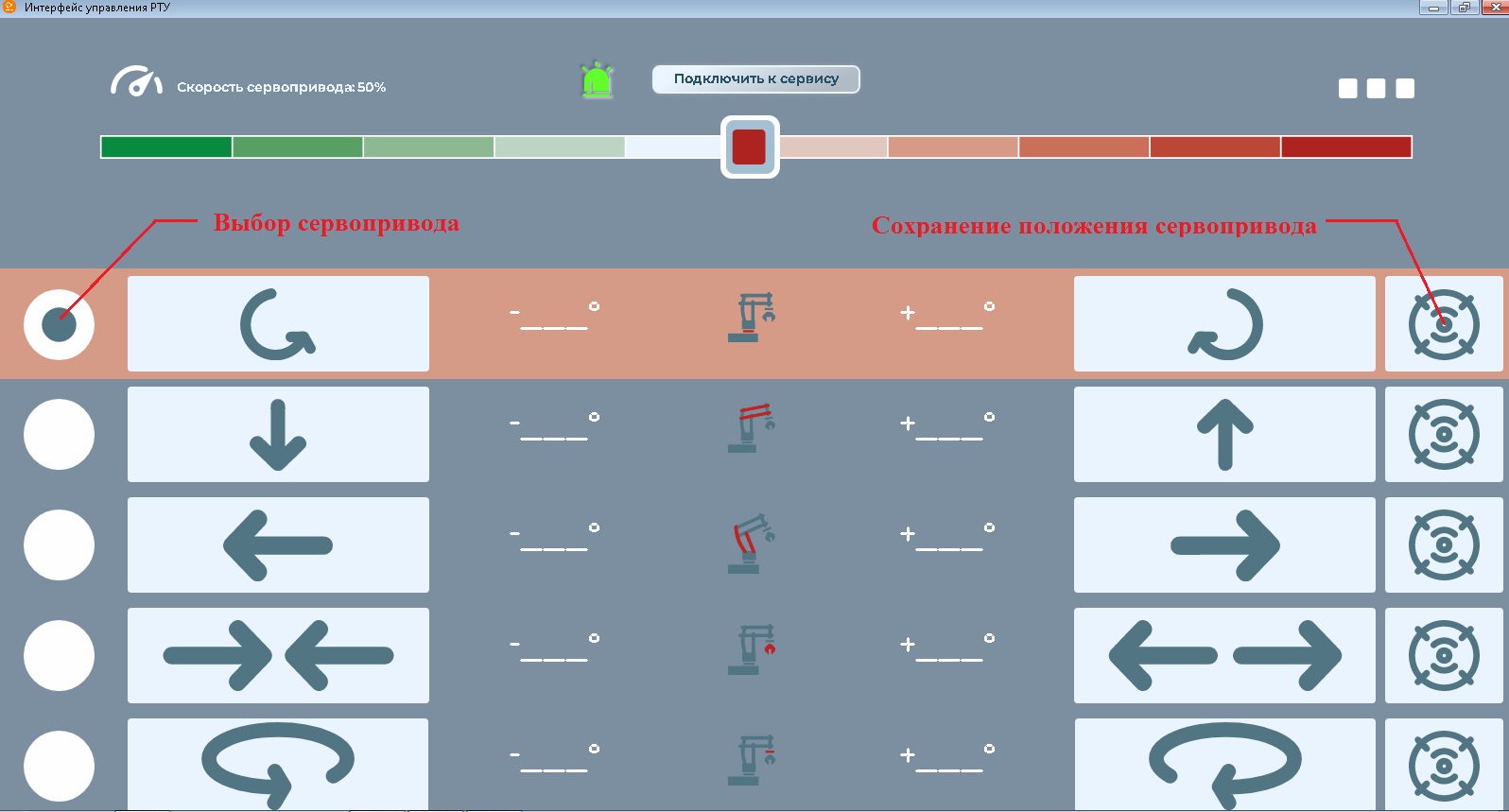

Как калибровать сервоприводы робота #

Для начала калибровки необходимо нажать кнопку меню

и выбрать пункт «Режим калибровки».

В режиме калибровки на пульте управления слева необходимо выбрать сервопривод, который Вы хотите откалибровать. Затем с помощью кнопок управления установите сервопривод в требуемое положение и сохраните установленное значение с помощью кнопки , расположенной справа.

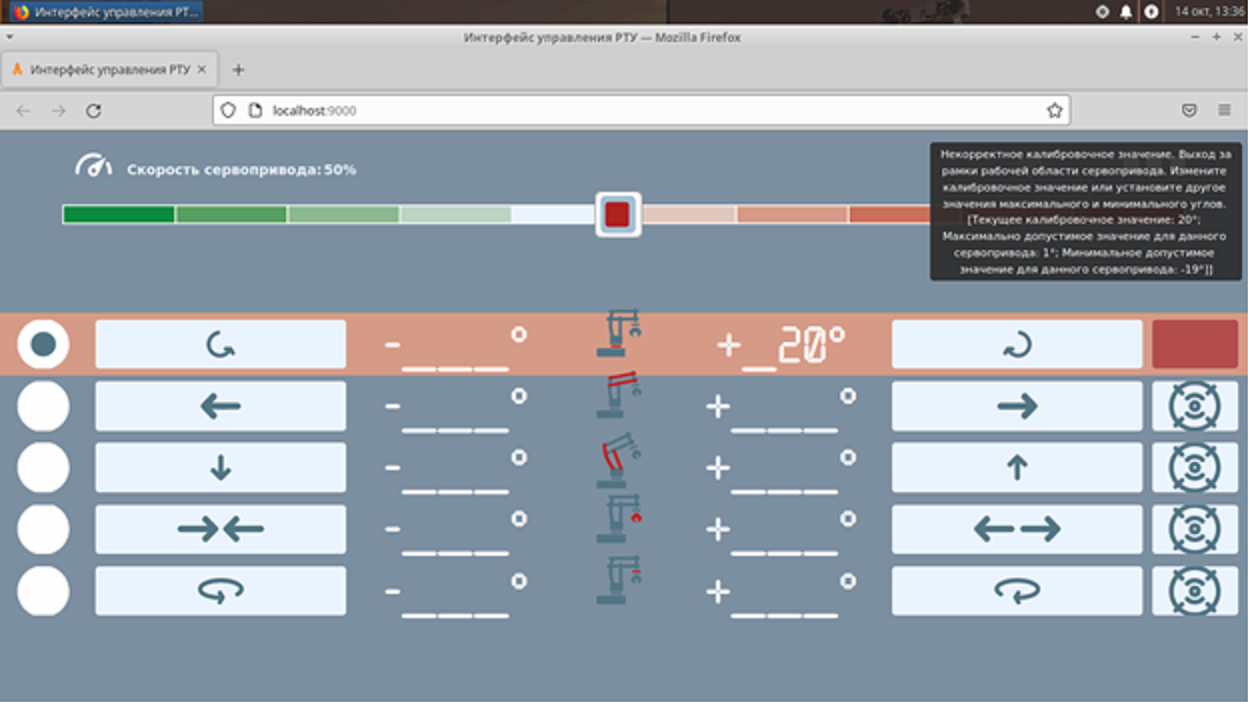

, расположенной справа. Если при установке положения сервопривода Вы вышли за допустимые пределы, то отобразится сообщение об ошибке, где будет указано допустимое положение сервопривода и выбранное Вами. В этом случае необходимо подобрать положение, не выходящее за рамки допустимого.Для выхода из режима калибровки необходимо нажать кнопку «Меню» и выбрать пункт «Выключить режим калибровки».

Если при установке положения сервопривода Вы вышли за допустимые пределы, то отобразится сообщение об ошибке, где будет указано допустимое положение сервопривода и выбранное Вами. В этом случае необходимо подобрать положение, не выходящее за рамки допустимого.Для выхода из режима калибровки необходимо нажать кнопку «Меню» и выбрать пункт «Выключить режим калибровки».

!!! ВНИМАНИЕ

Режим калибровки работает только в стандартном варианте интерфейса пульта управления.

Позиционирование сервоприводов #

Зачем нужно позиционирование сервоприводов #

Перед тем как в первый раз начать работу с новым роботом или роботом после ремонта и замены сервоприводов, необходимо провести юстировку сервоприводов, установив их в начальное положение.Для этой операции используется позиционирование сервоприводов.

Выполнение позиционирования сервоприводов #

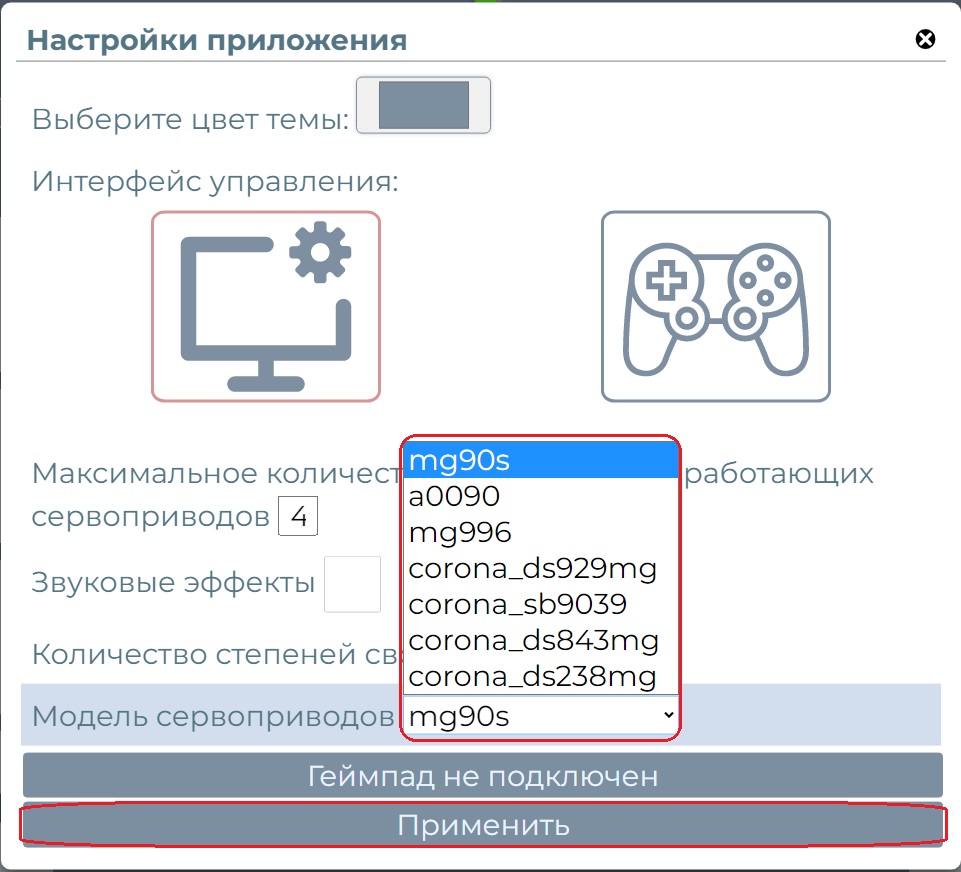

Подключите робота имеющимся в наборе кабелем USB к Вашему ПК и запустить пульт управления РТУ. Перейти в настройки и выбрать модель сервопривода, установленного на Вашем роботе. Модель сервопривода указана на коробке от робота.

После выбора модели сервопривода из выпадающего списка нажать кнопку “Применить” и закрыть окно настроек. Далее в меню выбрать пункт “Позиционирование сервоприводов”

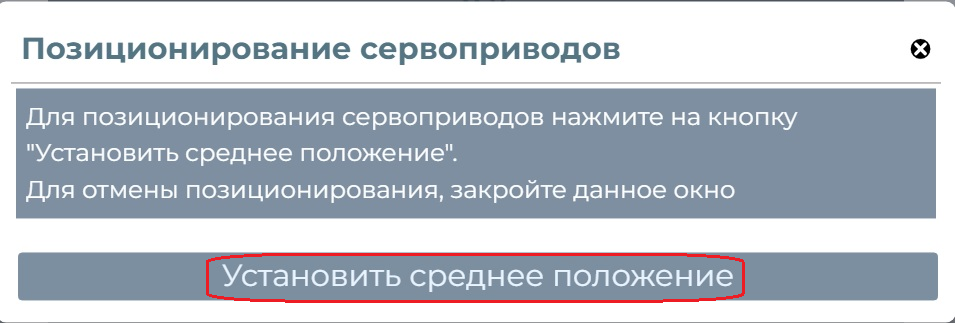

Затем в открывшемся окне нажать кнопку “Установить среднее положение”. Подключенные сервоприводы будут установлены в среднее положение.\

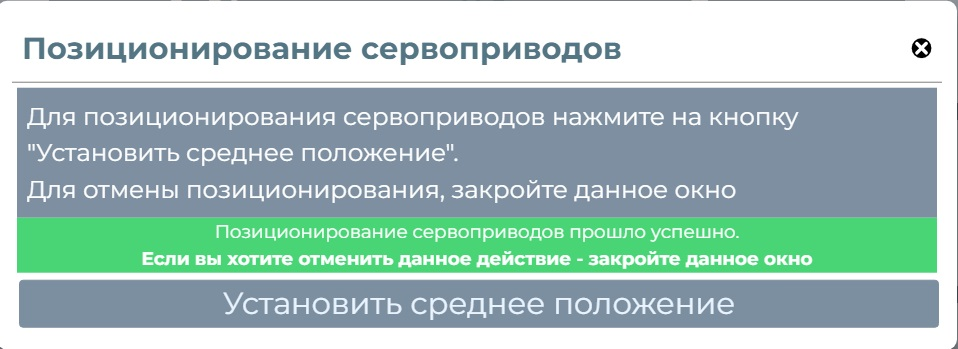

Появится сообщение об успешном позиционировании сервоприводов. Для того чтобы отменить позиционирование необходимо закрыть окно позиционирования.

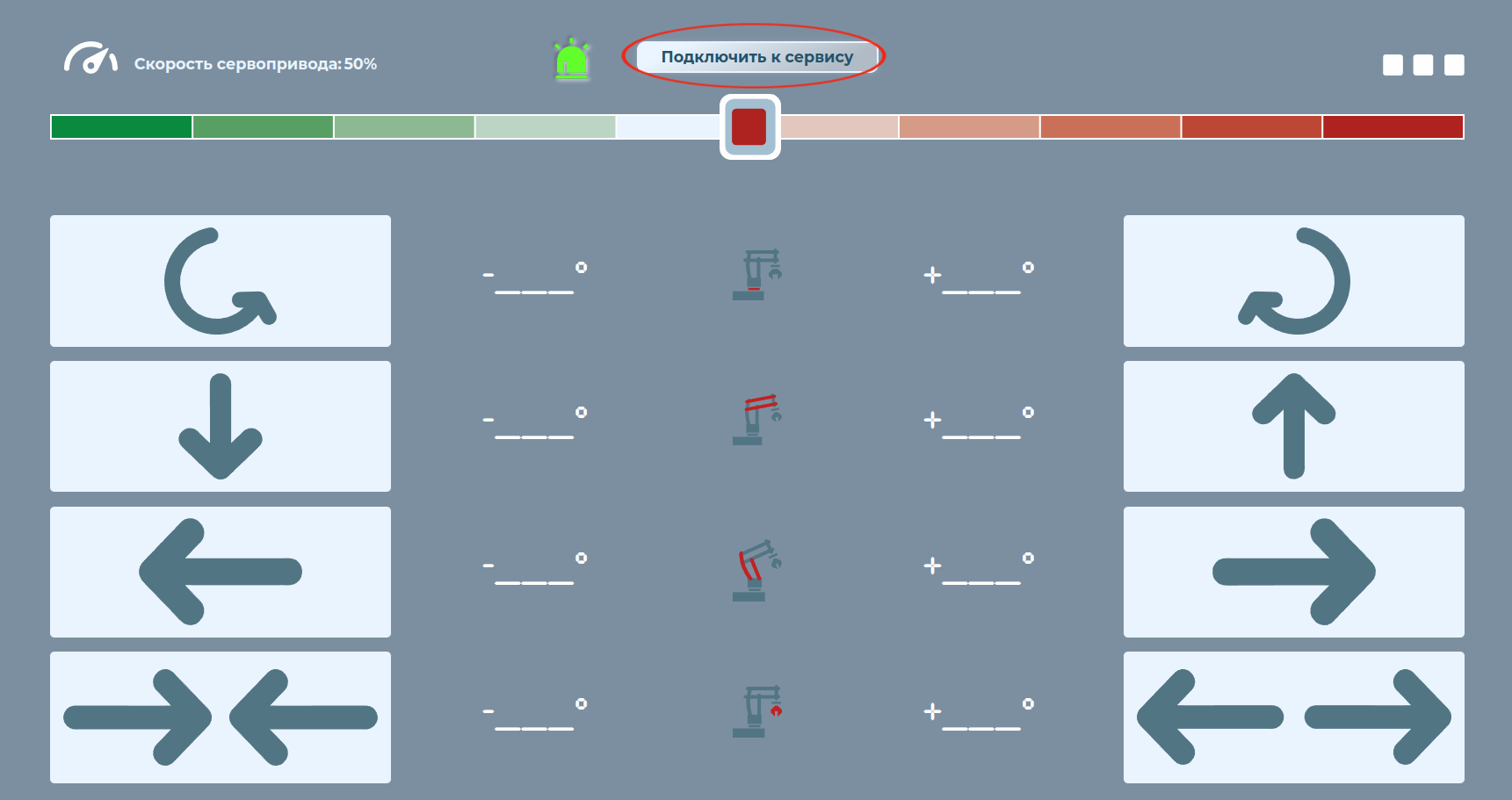

Ручное управление #

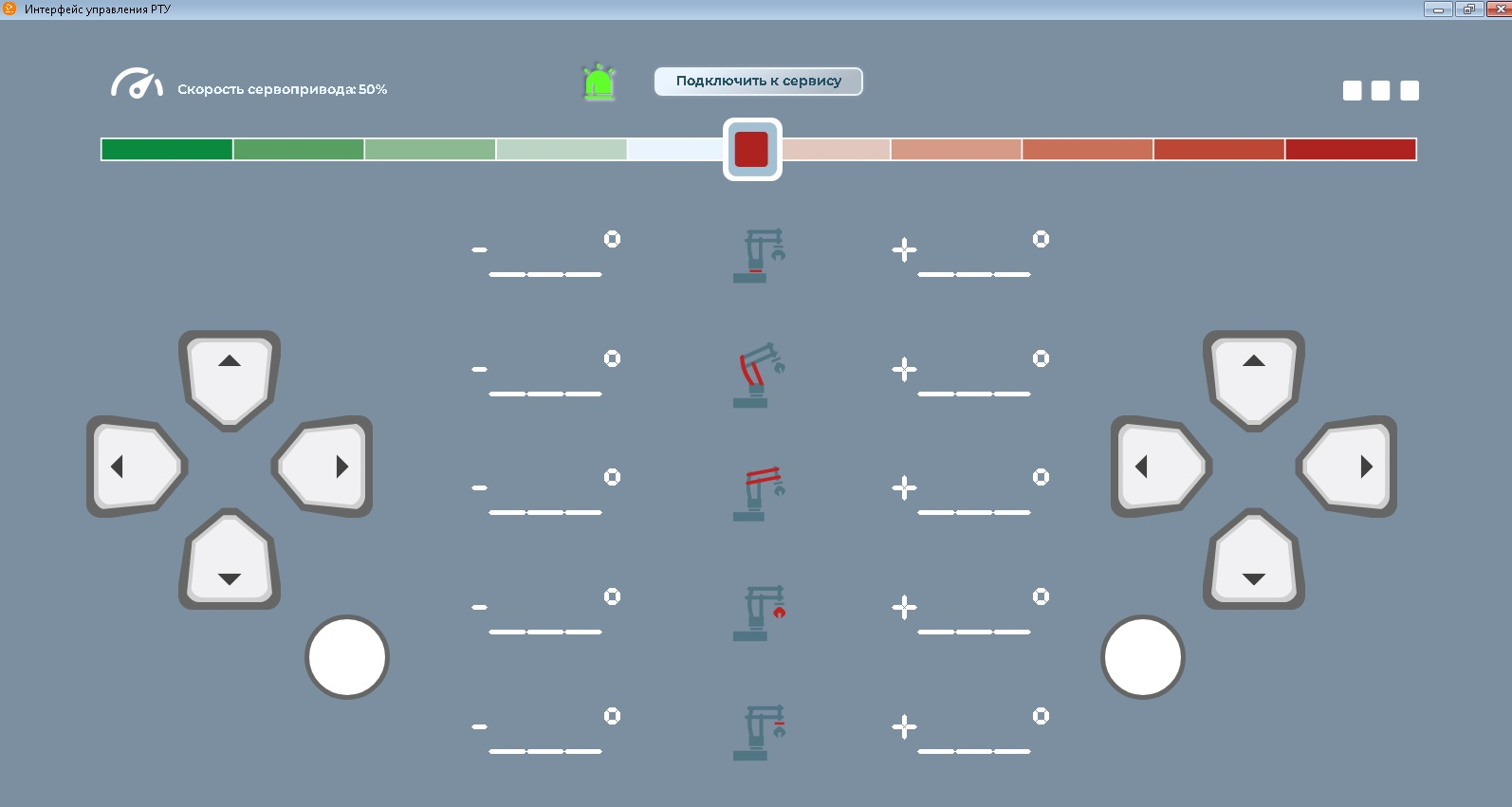

Ручное управление действиями робота выполняется с помощью панели управления.

Установка скорости вращения сервоприводов #

Скорость работы сервоприводов измеряется в процентах от максимальной и устанавливается перемещением ползунка влево и вправо. Перемещение ползунка влево уменьшает скорость вращения сервоприводов, вправо – увеличивает.

!!! ВНИМАНИЕ

Значение скорости вращения устанавливается для всех сервоприводов.

Управление действиями робота с помощью манипулятора “мышь” #

Управление действиями робота осуществляется с помощью группы кнопок, выделенных для каждого сервопривода. Кнопки расположены в одну линию на экране.

На каждой кнопке изображена стрелка с направлением движения. При нажатии на кнопку правой клавишей манипулятора “мышь”, робот выполняет соответствующее данной кнопке действие.

По центру группы кнопок расположена пиктограмма работа, на которой красным цветом выделен сервопривод, которым управляет данная группа кнопок.

При работе сервопривода, изображение мерцает.

Рядом с каждой кнопкой имеется индикатор, показывающий угол отклонения сервопривода при ее нажатии.

-

вращение башни манипулятора вправо и влево вокруг вертикальной оси

-

движение рычага манипулятора вперед или назад

-

движение рычага манипулятора вверх или вниз

-

сжатие или разжатие рук клешни

-

поворот захвата

Управление действиями робота с помощью мобильных устройств #

Для управления роботом с помощью экранов мобильных устройств (смартфоны, планшеты, где управление осуществляется без манипулятора “мышь” с помощью сенсорного экрана) рекомендуется использовать интерфейс “Геймпад”.

Кнопки распределены на правой и левой стороне экрана устройства для удобного управления пальцами. При нажатии на кнопку, робот выполняет соответствующее данной кнопке действие.

Левая группа кнопок:

- Кнопки «Влево», «Вправо» - вращение башни манипулятора вправо и влево вокруг вертикальной оси

- Кнопки «Вверх», «Вниз» - движение рычага манипулятора вперед или назад

Правая группа кнопок:

- Кнопки «Влево», «Вправо» - сжатие или разжатие клешни

- Кнопки «Вверх», «Вниз» - движение рычага манипулятора вверх или вниз

Управление действиями робота с помощью джойстика (геймпада) #

Роботом можно управлять с помощью устройства “Геймпад”. Для этого необходимо подключить устройство “Геймпад” к компьютеру, к которому подключен робот и на котором установлено программное обеспечение управления роботом “Пульт управления”. Для управление роботом с помощью геймпада программное обеспечение “Пульт управления” должно быть запущено.

При подключении устройства “Геймпад” отобразится модальное окно с сообщением о подключении устройства, которое закроется автоматически. Также его можно закрыть с помощью кнопки с крестиком в правом верхнем углу.

Внимание! Геймпад необходимо переключить в цифровой режим работы в соответствии с документацией на геймпад.

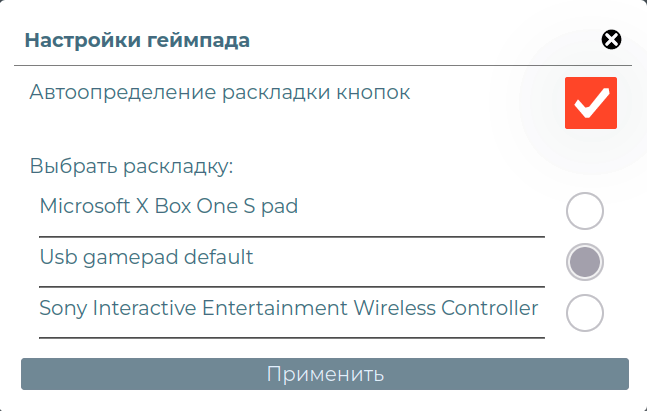

После подключения геймпада, Вы можете выполнить его настройку, перейдя в “Меню”>”Настройки”>”Настройки геймпада”

Здесь Вы можете выбрать нужную Вам раскладку, в зависимости от типа геймпада, который Вы используете:

- Microsoft X Box One S pad - для геймпадов к приставкам Microsoft

- USB gamepad default - для обычных USB геймпадов

- Sony Interactive Entertainment Wireless Controller - для геймпадов к приставкам Sony.

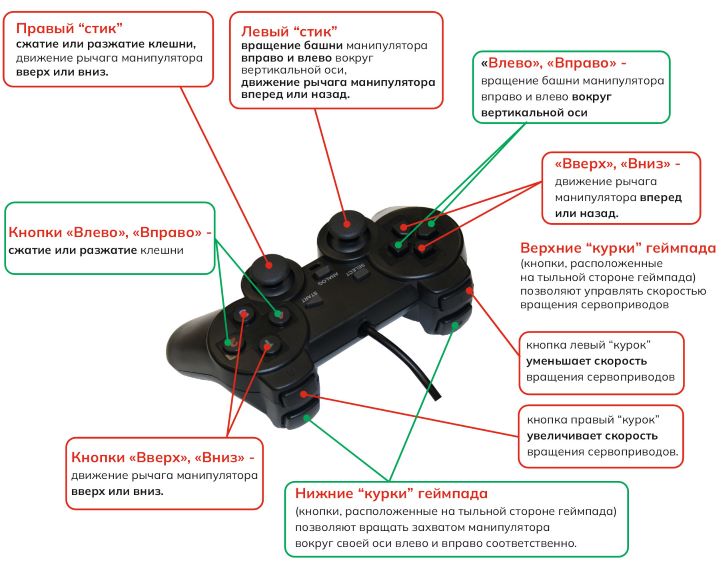

Управление роботом происходит с помощью стиков и кнопок геймпада. На типовом USB геймпаде управление выполняется следующими кнопками (см. рисунок)

Левая группа из четырёх кнопок и (или) левый стик:

- «Влево», «Вправо» - вращение башни манипулятора вправо и влево вокруг вертикальной оси

- «Вверх», «Вниз» - движение рычага манипулятора вперед или назад.

Правая группа из четырёх кнопок и (или) правый стик:

- Кнопки «Влево», «Вправо» - сжатие или разжатие клешни

- Кнопки «Вверх», «Вниз» - движение рычага манипулятора вверх или вниз.

Нижние “курки” геймпада (кнопки, расположенные на тыльной стороне геймпада) позволяют вращать захватом манипулятора вокруг своей оси влево и вправо соответственно.

Верхние “курки” геймпада (кнопки, расположенные на тыльной стороне геймпада) позволяют управлять скоростью вращения сервоприводов:

- кнопка левый “курок” уменьшает скорость вращения сервоприводов

- кнопка правый “курок” увеличивает скорость вращения сервоприводов.

При отключении геймпада от компьютера, появится всплывающее окно с сообщением об отключении геймпада.

Управление действиями робота с помощью смартфона #

Роботом можно управлять также со смартфона, открыв пульт управления через браузер. Для открытия пульта управления РТУ в адресной строке браузера необходимо указать IP адрес ПК, на котором установлена десктопная версия пульта РТУ и через двоеточие - порт, который был указан при установке пульта РТУ на ПК. При установке смартфона в горизонтальное положение автоматически будет применен интерфейс “Геймпад”. Управление роботом производится аналогично управлению на ПК.

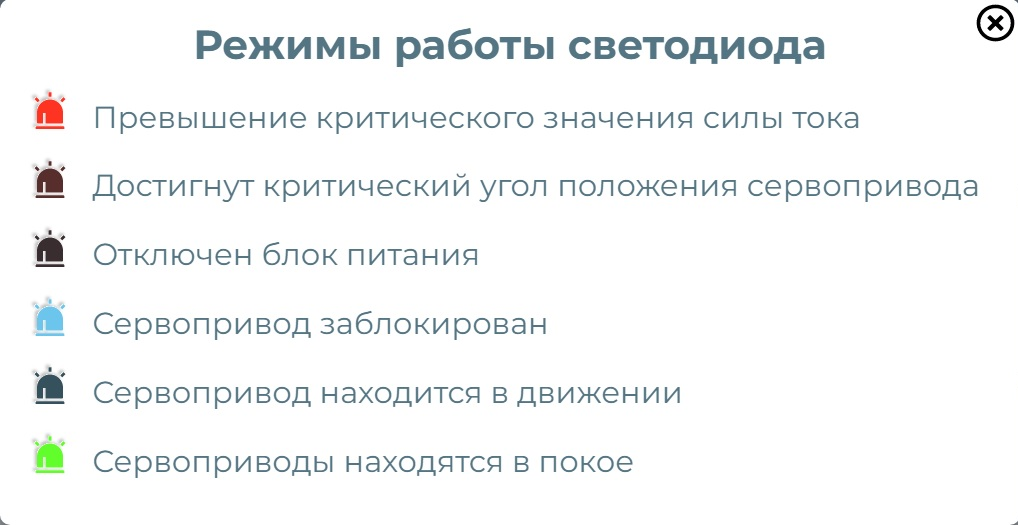

Отображение состояния робота с помощью светодиода #

При любом виде управления роботом, его состояние (движение, простой, достижение критических значений угла поворота) отображается с помощью светодиода установленного на роботе. Состояние светодиода отображается также на графическом изображении светодиода, расположенном посередине в верхней части экрана. В зависимости от состояния робота изменяется цвет и режим работы светодиода. Подсказка с описанием состояний светодиода открывается при нажатии на изображение светодиода левой кнопкой мыши.

Программирование

Программирование

Запуск демонстрационных программ #

Для демонстрации возможностей робота доступны встроенные демонстрационные программы, выполняющие определенные задания. Для выбора программы необходимо нажать кнопку «Меню», выбрать пункт «Демо-программы» и выбрать интересующую программу из списка.

Остановить работающую демо-программу можно, выбрав в меню пункт «Остановка».

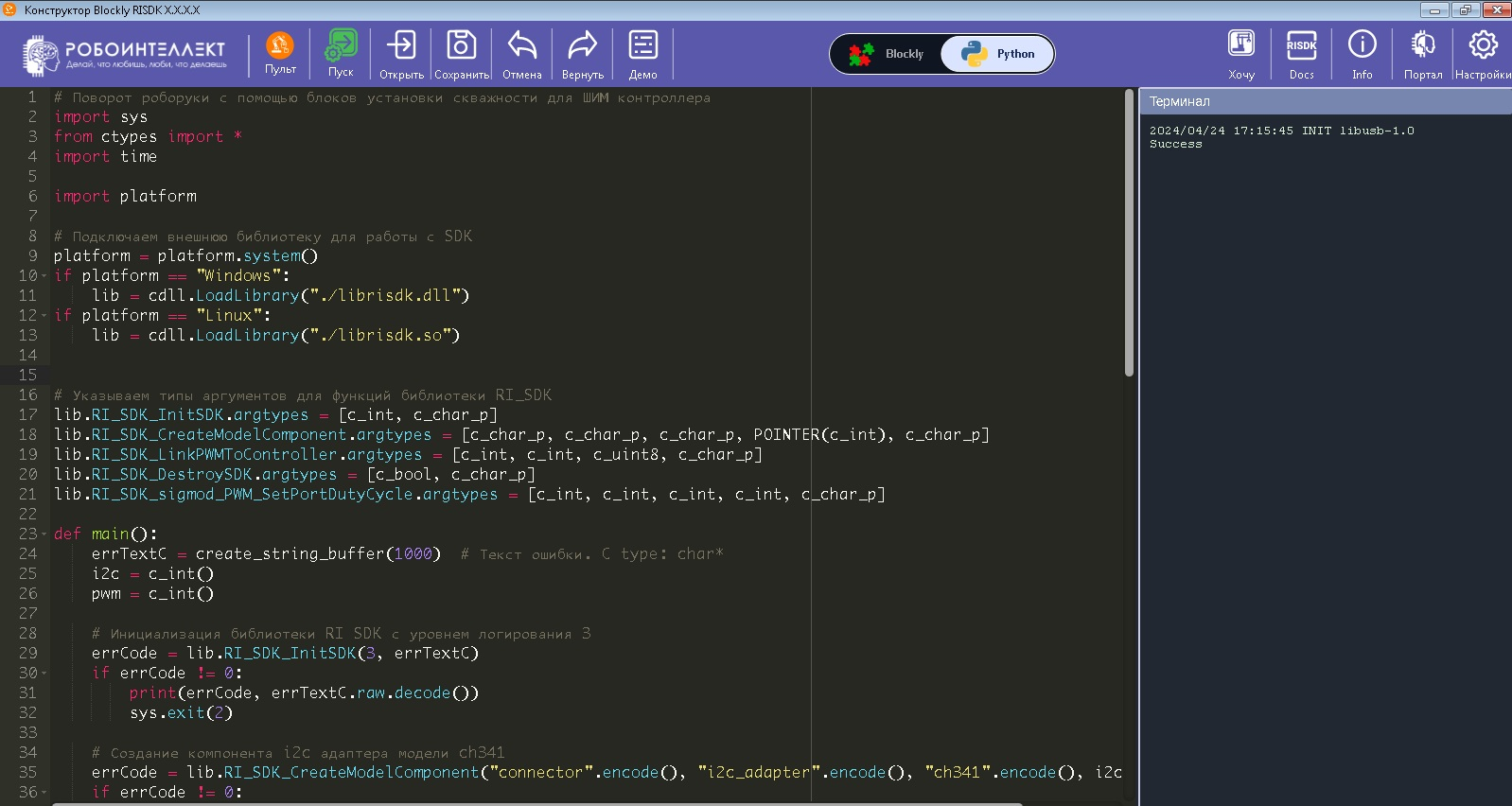

Блочно - модульное программирование #

Переход в режим блочно-модульного программирования #

Для перехода в режим блочно-модульного программирования необходимо в меню выбрать пункт “Блочно-модульное программирование”

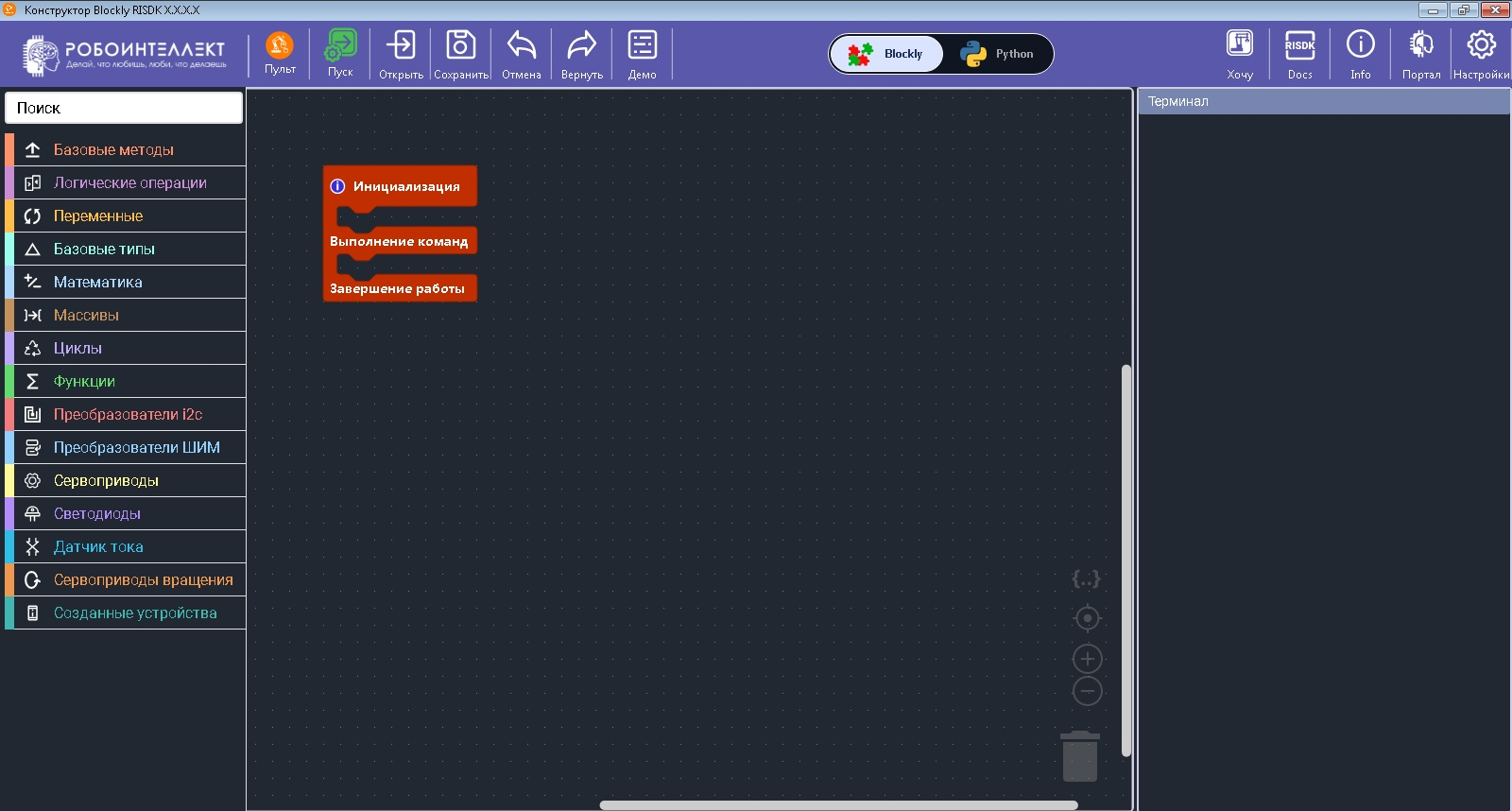

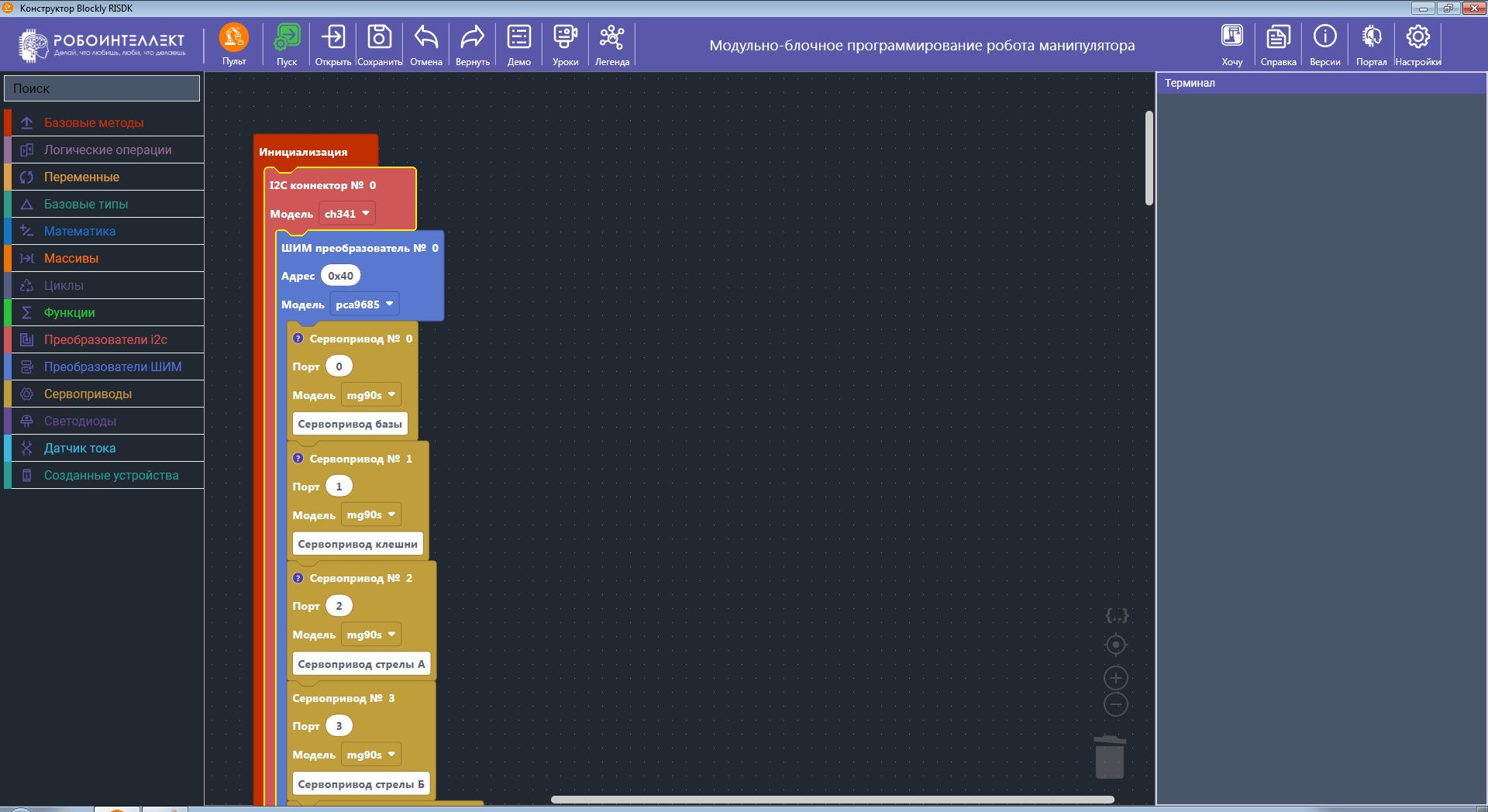

Откроется окно блочно-модульного программирования:

По умолчанию открывается тёмная тема оформления.

В левой части окна блочно-модульного программирования находится список блоков по категориям, посередине - рабочая область, справа - терминал, куда выводятся результаты выполнения программ.

Доступны следующие категории блоков:

- Базовые методы

- Логические операции

- Переменные

- Базовые типы

- Математика

- Массивы

- Циклы

- Функции

- Преобразователи i2c

- Преобразователи ШИМ

- Сервоприводы

- Светодиоды

- Датчик тока

- Созданные устройства

| Иконка интерфейса | Значение |

|---|---|

|

“Пульт” - производит переключение на “Пульт управления РТУ”; |

|

“Пуск” - запускает программу; |

|

“Открыть” - открывает ранее сохраненную программу из файла; |

|

“Сохранить” - сохраняет созданную программу в файл; |

|

”Отмена” - отменяет последнее действие; |

|

“Вернуть” - возвращает отмененное действие; |

|

“Демо” - доступ к демонстрационным программам; |

|

“Blockly/Python” - Переключатель режимов среды разработки; |

|

“Хочу” - переход на сайт с описанием возможностей приобретения робота; |

|

“Docs” - справочная информация о работе с ПО; |

|

“Info” - описание изменений в выпущенных версиях ПО; |

|

“Портал” - переход на сайт https://robointellect.ru |

|

“Настройки” - переход к настройкам интерфейса. |

Демонстрационные программы #

По умолчанию интерфейс блочно-модульного программирования открывается в режиме среды разработки “Blockly”. С помощью переключателя режимов среды разработки имеется возможность переключить его в режим “Python”.

При нажатии кнопки “Демо” откроется список демонстрационных программ. В настоящее время в режиме“Blockly” доступны следующие программы:

- Поворот по шагу;

- Поворот по скважности;

- Поворот с помощью записи байтов в регистр PWM;

- Поворот с помощью записи байт;

- Перемещение кубика (С 7 на 3 позицию);

- Считывание показания с датчика тока;

- Мерцание светодиода;

- Работа с переменными;

- Работа с циклами;

- Работа с логическими операторами;

- Работа с функциями;

- Работа с массивами.

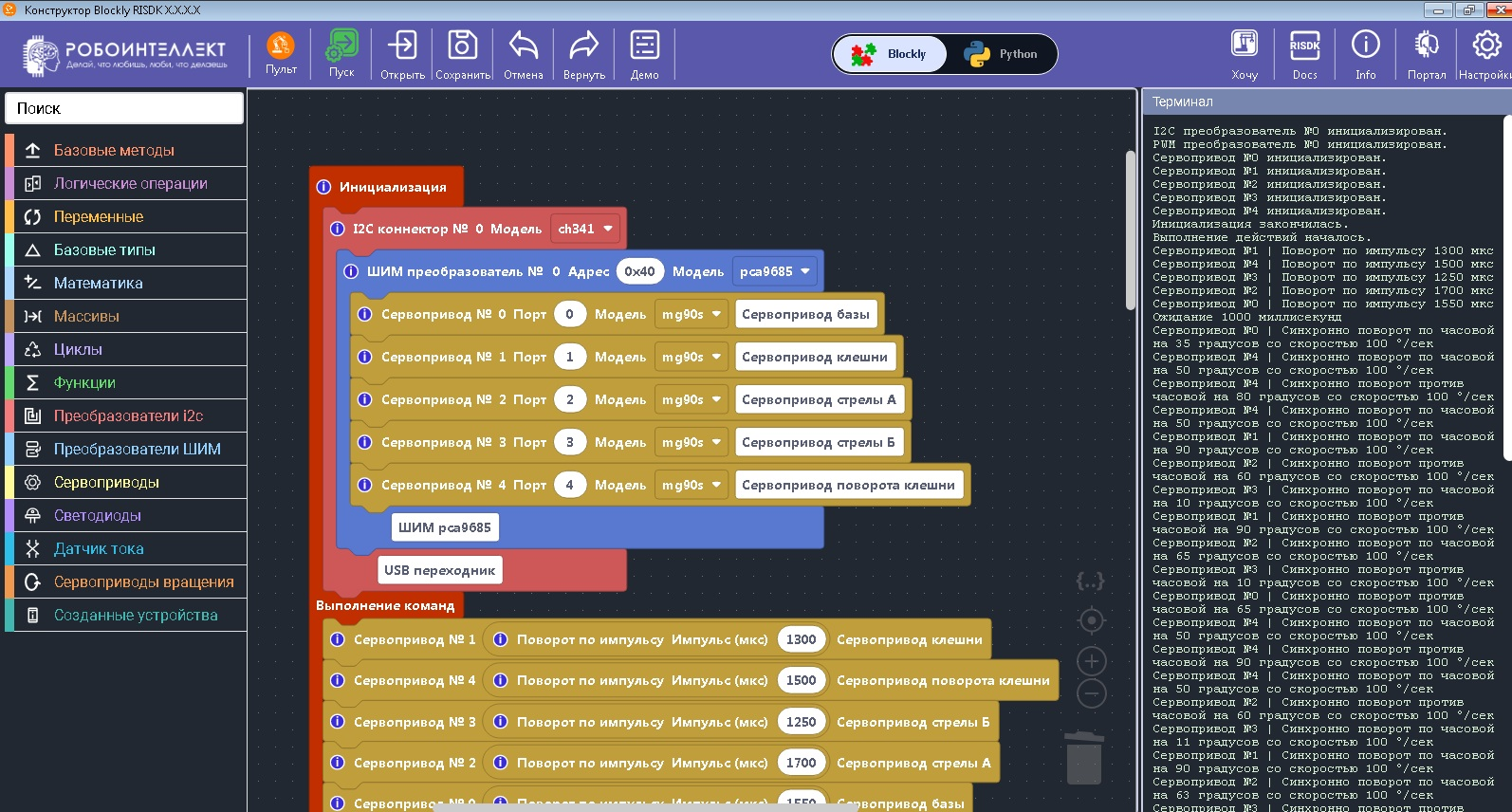

Для загрузки программы достаточно щелкнуть мышкой по выбранной программе и она загрузится в рабочую область:

Для запуска программы необходимо нажать кнопку “Пуск”. После выполнения программы в терминал будет выведен результат работы программы:

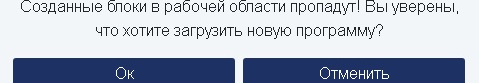

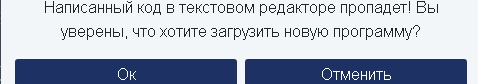

Если попытаться загрузить программу при уже открытой программе в рабочей области, будет выведено сообщение о том, что программа загружена и при загрузке новой программы данные загруженной программы будут утеряны

В режиме “Python” доступны следующие демо-программы:

- Поворот по скважности;

- Работа с сервоприводом вращения;

- Считывание показаний с датчика тока.

Запуск демо-программ осуществляется так же как и в режиме “Blockly”

Если попытаться загрузить программу при уже открытой программе в текстовом редактор, будет выведено сообщение о том, что программа загружена и при загрузке новой программы написанный код в текстовом редакторе пропадет.

Уроки #

Для доступа к урокам необходимо нажать кнопку “Уроки” и из появившегося списка выбрать интересующий урок. Урок представляет собой видеоролик, размещенный на Youtube.

Доступны следующие уроки:

- Урок 1. Базовые методы;

- Урок 2. Преобразователи i2c;

- Урок 3. ШИМ - преобразователи;

- Урок 4. Сервоприводы;

- Урок 5. Светодиоды;

- Урок 6. Датчики тока;

- Урок 7. Циклы;

- Урок 8. Переменные;

- Урок 9. Логические операции;

- Урок 10. Функции.

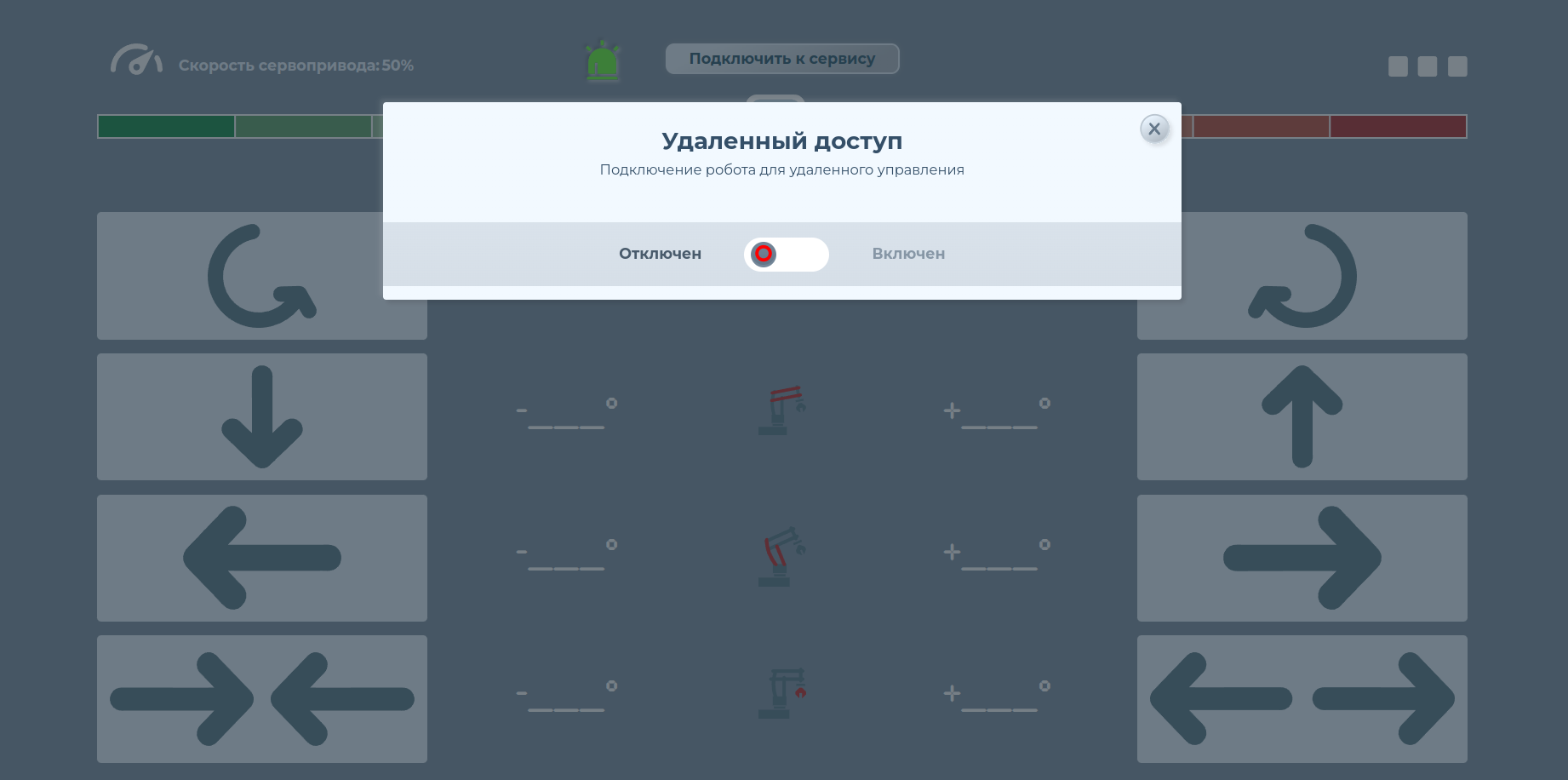

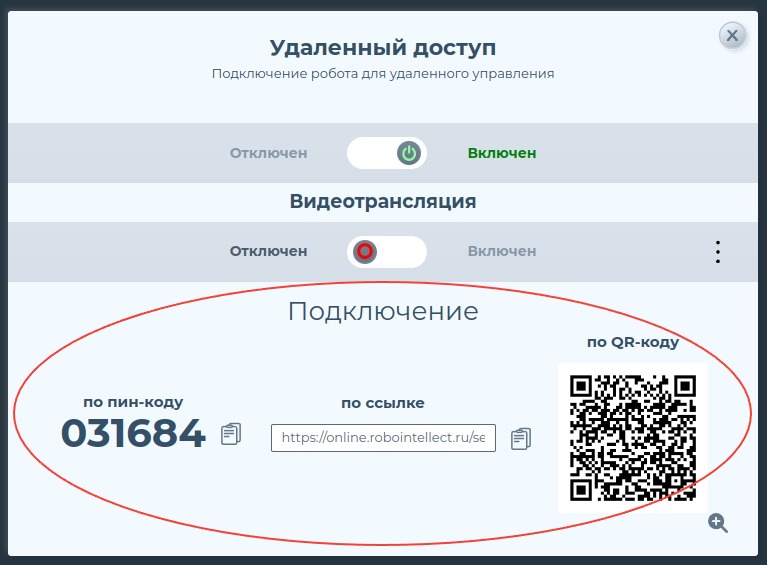

Удаленное подключение и управление роботом с помощью онлайн сервиса “РобоИнтеллект” #

Удаленный доступ позволяет программировать робота из любой точки при наличии доступа в сеть Интернет. Подключите Вашего робота к сервису удаленного доступа и используйте онлайн сервис “РобоИнтеллект” для работы со своим устройством из любого места, где есть Интернет, или предоставьте доступ другим пользователям.

Подключиться можно с телефона или планшета на базе Android или iOS, а также с компьютера. В любом случае вы без труда получите удаленный доступ к своему устройству, сможете подключиться роботу даже в дороге. Он-лайн сервис “РобоИнтеллект” https://robointellect.ru/service предоставляет удобную платформу, позволяющую создавать, отлаживать, выполнять программы управления роботами.

Подключение к сервису удаленного управления “РобоИнтеллект” #

После запуска пульта управления РТУ нажмите на кнопку “Подключить к сервису”, расположенную по центру экрана.

В открывшемся окне удаленного доступа нажмите на переключатель чтобы сдвинуть его в положение “Включено” и подключить робота для удаленного управления. При этом ручное управление роботом будет заблокировано.

Доступ к устройству можно получить, если ввести уникальный сгенерированный пин-код своего пульта управления, перейти по ссылке в браузере, или воспользоваться qr-кодом для подключения.

!!! ВНИМАНИЕ

После включения удалённого доступа ручное управления Вашим роботом с пульта управления и другого локального устройства будет заблокировано.

Сервис удаленного управления обеспечивает общение между пультом управления РТУ и онлайн средой блочно-модульного программирования blockly. Созданные в ней программы можно выполнять на роботе, подключенном к пульту. Программа может быть составлена из различных блоков языка Blockly, написана на языке программирования Python, с использованием подключаемой библиотеки RI SDK.

Документацию по используемой IDE, RI SDK Вы можете изучить по ссылке https://robointellect.ru/docs.

Отключение от сервиса удаленного управления “РобоИнтеллект” и восстановление ручного управления #

Для отключения Вашего робота от сервиса “РобоИнтеллект” необходимо переключатель в окне “Удалённый доступ” установить в положение “Отключен”, для этого щёлкните по нему правой кнопкой манипулятора “мышь”. Ползунок передвинется в положение “Отключен” и, окно удаленного доступа можно будет закрыть. Ручное управление действиями робота будет разблокировано.

!!! ВНИМАНИЕ

При повторном подключении робота к сервису удаленного управления генерируется новый пин-код, поэтому старая ссылка не будет работать.

Удалённое подключение к роботу #

После того, как Вы разрешите удалённое управление своим роботом, получите Pin код и ссылку для подключения, можно подключиться к Вашему роботу с любого компьютера, смартфона, планшета, находящегося в сети Интернет.

Для этого перейдите в браузере по сформированной ссылке. Подключение произойдет автоматически.

Далее можно разрабатывать, отлаживать, запускать программы, которые будут управлять Вашим роботом.

!!! ВНИМАНИЕ

Он лайн сервис “РобоИнтеллект” имеет возможность подключиться к любому роботу даже не имея прямой ссылки. Необходимо только знать Pin код подключения.

Чтобы подключиться к нужному роботу с помощью пин-кода, нажмите на кнопку “Подключить своего робота”, расположенную в правой части экрана, над терминалом и видеотрансляцией.

В появившемся окне введите пин-код, созданный при подключения пульта управления к сервису удаленного доступа и нажмите “Подключить”.

Типовые неисправности #

Неисправность | Возможная причина | Способ устранения |

|---|---|---|

| Кабель USB-USB имеет плохое соединение с компьютером | Подключить кабель USB-USB в другой USB порт на компьютере |

Кабель USB-USB имеет плохое соединение с роботом | Ослабить винты фиксатора кабелей на основании робота, вытащить и снова вставить кабель USB-USB в соответствующий разъем на плате ШИМ-контроллера робота. После чего слегка затянуть винты фиксатора кабелей | |

| Кабель USB для адаптера питания имеет плохое с адаптером питания | Вытащить и снова вставить кабель USB для адаптера питания в адаптер питания |

Кабель USB для адаптера питания имеет плохое соединение с роботом | Ослабить винты фиксатора кабелей на основании робота, вытащить и снова вставить кабель USB для адаптера питания в соответствующий разъем на плате ШИМ-контроллера робота После чего слегка затянуть винты фиксатора кабелей | |

Адаптер питания не подключен к сети переменного тока ~220В/50Гц | Подключить адаптер питания к сети переменного тока ~220В/50Гц | |

Ошибка «Датчик тока не подключен» | Вышел из строя датчик тока | Обратитесь в клиентскую службу поддержки «РобоИнтеллект» |

Башня не поворачивается | Вышел из строя сервопривод поворота башни | См. «Замена сервопривода башни» |

Захват не движется вверх-вниз | Вышел из строя сервопривод перемещения захвата вверх-вниз | См. «Замена сервоприводов перемещения захвата» |

Захват не движется вперед-назад | Вышел из строя сервопривод перемещения захвата вперед-назад | См. «Замена сервоприводов перемещения захвата» |

Захват не сжимается | Вышел из строя сервопривод захвата | См. «Замена сервопривода захвата» |

Захват не поворачивается | Вышел из строя сервопривод поворота захвата | См. «Замена сервопривода поворота захвата» |

Сломан один или несколько рычагов | Превышена допустимая нагрузка на манипулятор | См. «Замена рычагов» |

Подробное руководство по ремонту и замене деталей Вашего робота-манипулятора с Вы можете изучить по ссылке.

Инструкция по ремонту и замене деталей #

Замена вышедшего из строя сервопривода #

В процессе эксплуатации робота-манипулятора от чрезмерных нагрузок сервоприводы могут выходить из строя. В основном это происходит, если длительное время (до нескольких минут) удерживать “зажатыми” кнопки управления роботом-манипулятором. В таких случаях сервопривод перегревается и может выйти из строя.

Для замены вышедших из строя сервоприводов в комплект поставки включены запасные сервоприводы.

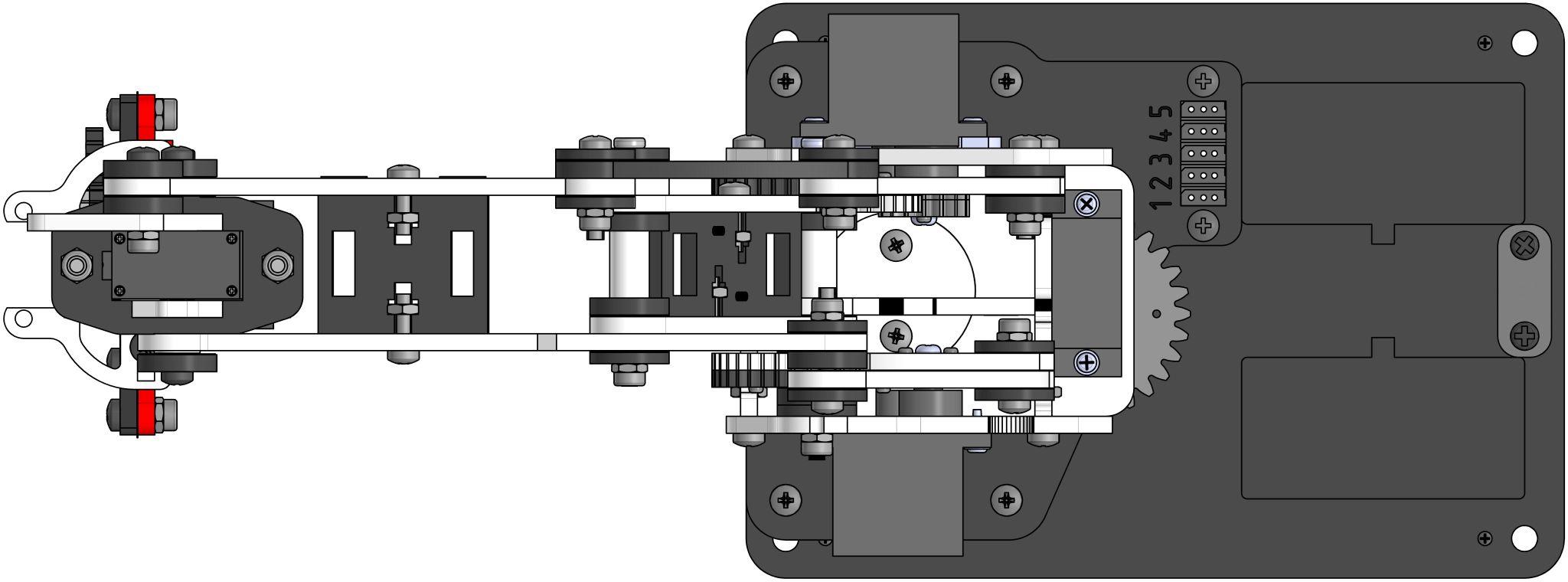

Расположение сервоприводов и их назначение представлены на рисунке.

Все сервоприводы подключаются к контактному разъему согласно схеме п. 4.2.

Внешний вид контактного разъема для подключения сервоприводов представлен на фото ниже:

Положение на роботе | Название разъема |

|---|---|

Разъем №1: Сервопривод поворота захвата. | |

Разъем №2: Сервопривод наклона стрелы (перемещение захвата вверх-вниз). | |

Разъем №3: Сервопривод наклона башни (перемещение захвата вперед-назад). | |

Разъем №4: Сервопривод захвата. | |

Разъем №5: Сервопривод поворота башни. |

Для отключения сервопривода потяните за провода идущие к нужной вилке, чтобы вытащить ее из разъёма.

Для подключения сервопривода разверните разъем коричневым проводом к цифрам номера разъёма и вставьте вилку в разъем на корпусе до упора.

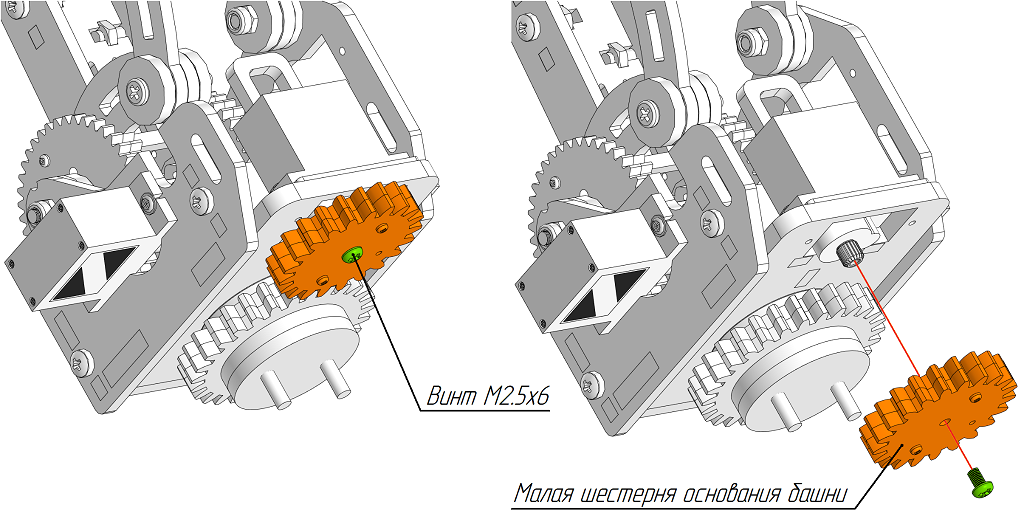

Замена сервопривода поворота башни #

Шаг 1. #

Отключите робота от компьютера и отключите его от блока питания. Аккуратно срежьте стяжки, которые фиксируют провод неисправного сервопривода, снимите оплетку со жгута проводов, чтобы освободить провод неисправного сервопривода.

Шаг 2. #

Открутите с помощью крестовой отвертки два винта М3x35 чтобы отсоединить башню от основания. Придерживайте.

Шаг 3. #

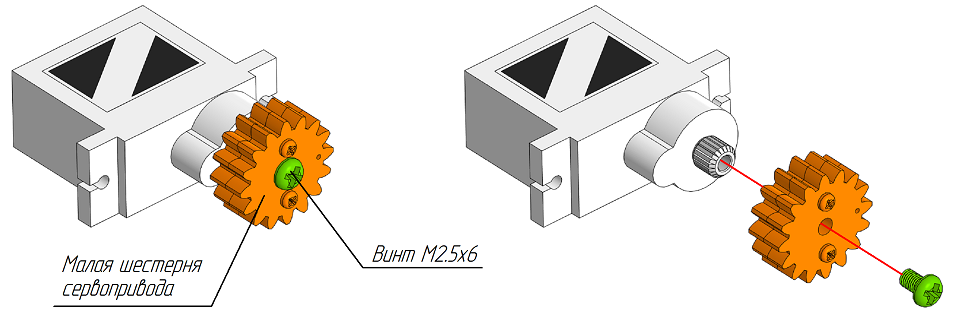

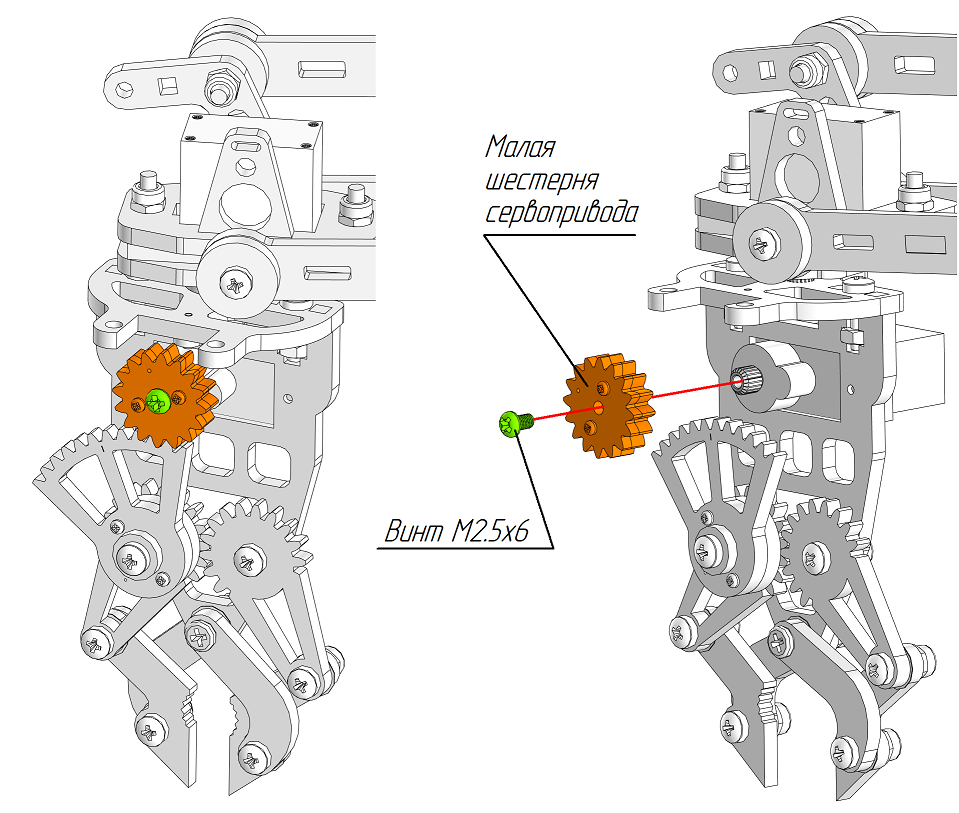

Открутите с помощью крестовой отвертки винт М2,5x6 фиксирующий малую шестерню основания башни на валу сервопривода. Снимите шестерню.

Шаг 4. #

С помощью крестовой отвертки открутить шурупы М2х8, фиксирующие сервопривод и вытащить его из посадочного отверстия.

Шаг 5. #

Отключите неисправный сервопривод от контактного разъема и уберите его. Достаньте из ложемента новый исправный сервопривод и установите его, соблюдая ту же последовательность как на предыдущем шаге.

Шаг 6. #

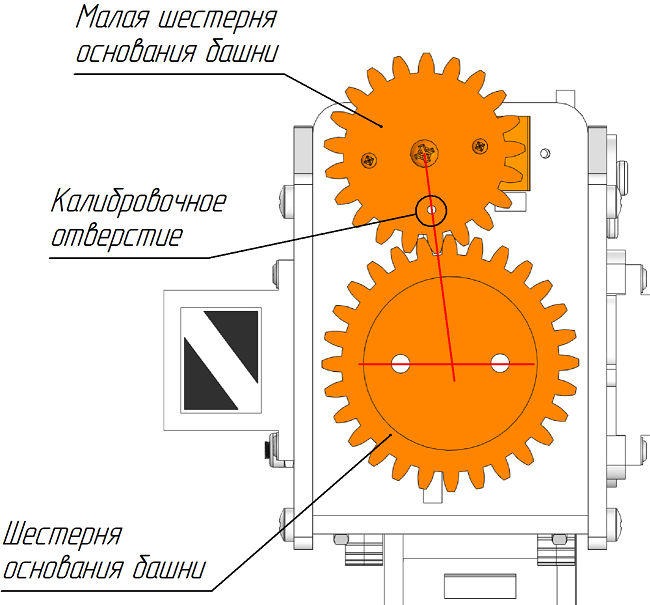

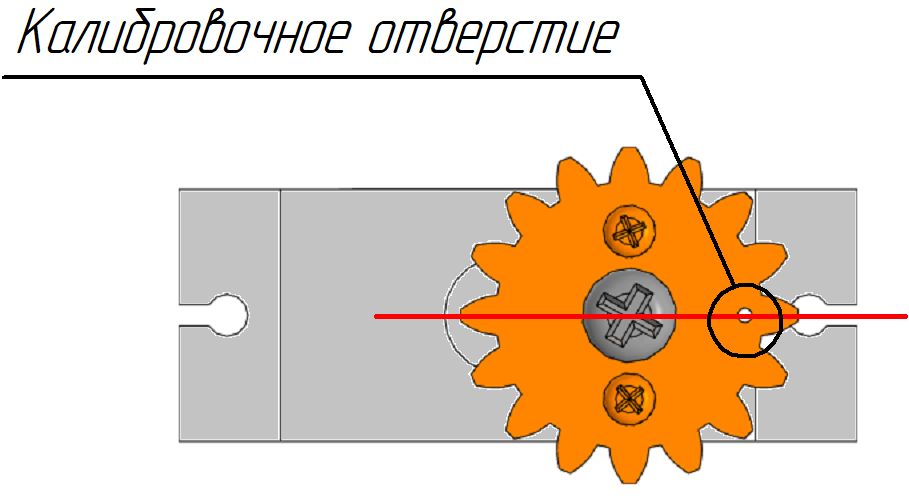

При помощи программы “Пульт управления РТУ” установите сервопривод поворота башни в среднее положение. Как установить сервопривод в среднее положение описано в разделе 10 “Позиционирование сервоприводов”. Поверните шестерню основания башни таким образом, чтобы винты крепления к основанию были перпендикулярны направлению рычагов стрелы робота. Установите малую шестерню сервопривода так, чтобы калибровочное отверстие было направлено на ось вращения шестерни основания башни (допустимы небольшие отклонения).

Шаг 7. #

Закрепите малую шестерню сервопривода на валу сервопривода винтом М2,5x6. Установите башню на основание, закрутите винты М3x35.

Шаг 8. #

Стяните жгут новыми стяжками, наденьте оплетку.

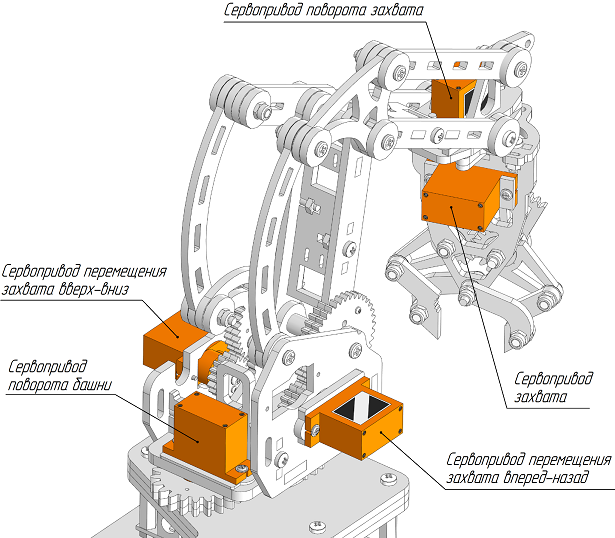

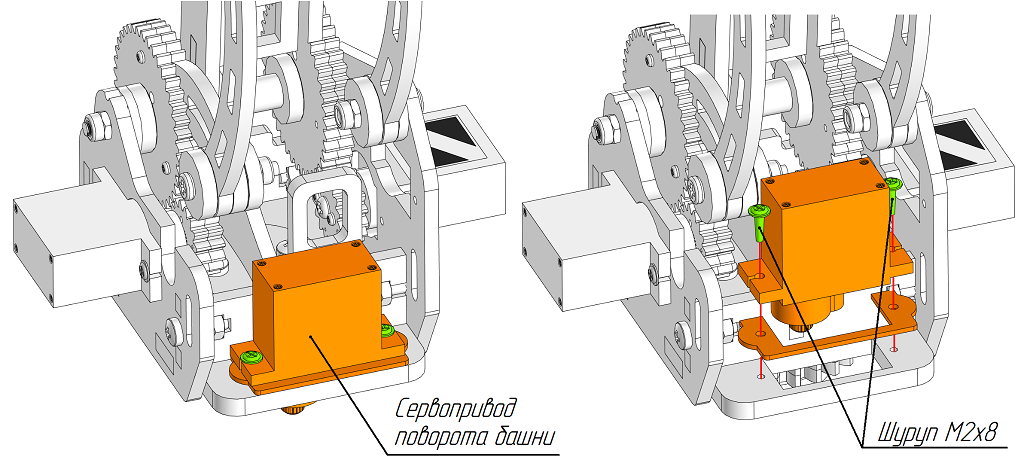

Замена сервоприводов перемещения захвата #

Рассмотрим замену сервопривода перемещения захвата вперед-назад. Замена сервопривода перемещения захвата вверх-вниз производится аналогично.

Шаг 1. #

Отключите робота от компьютера и отключите его от блока питания. Аккуратно срежьте стяжки, которые фиксируют провод неисправного сервопривода, снимите оплетку со жгута проводов, чтобы освободить провод неисправного сервопривода.

Шаг 2. #

При помощи крестовой отвертки открутите два шурупа, которыми сервопривод крепится к стенке основания башни.

Шаг 3. #

Снимите шестерню с неисправного сервопривода. Для этого, с помощью крестовой отвертки, открутите винт М2,5x6, фиксирующий малую шестерню на валу сервопривода.

Шаг 4. #

Отключите неисправный сервопривод от контактного разъема и на его место подключите исправный сервопривод. Сервопривод подключается к соответствующему разъему (см. схему электрических соединений п. 4.2). При подключении соблюдать цветовую маркировку (см. фото - сверху вниз: коричневый, красный и желтый).

Шаг 5. #

При помощи программы “Пульт управления РТУ” установите сервопривод в среднее положение. Как установить сервопривод в среднее положение описано в разделе “Позиционирование сервоприводов”. Установите шестерню на вал сервопривода как показано на рисунке (Возможно небольшое отклонение).

Шаг 6. #

Поверните рычаг башни таким образом, чтобы совпали калибровочные метки на рычаге и стенке основания башни. Удерживая рычаг в таком положении, установите сервопривод на свое место и зафиксируйте его шурупами.

Шаг 7. #

Стяните жгут новыми стяжками, наденьте оплетку.

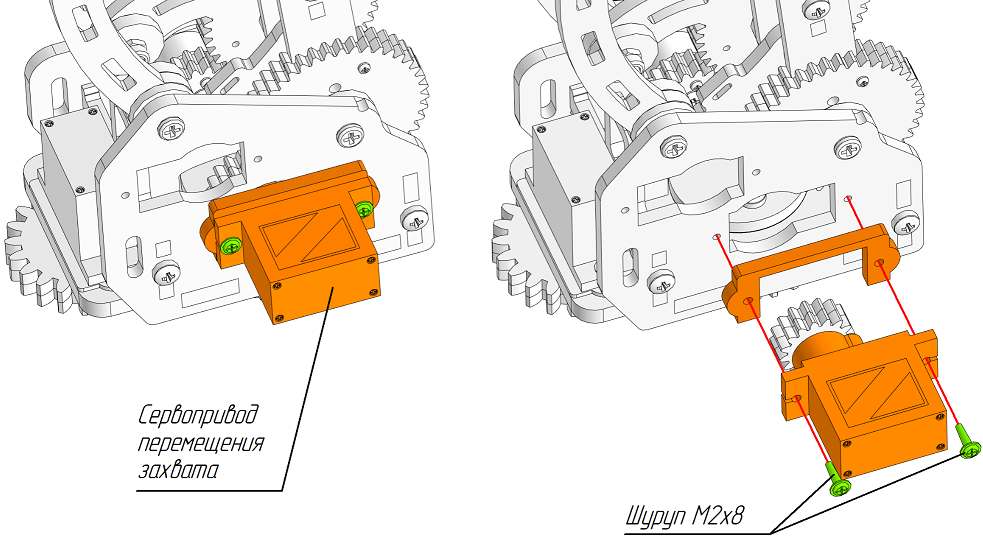

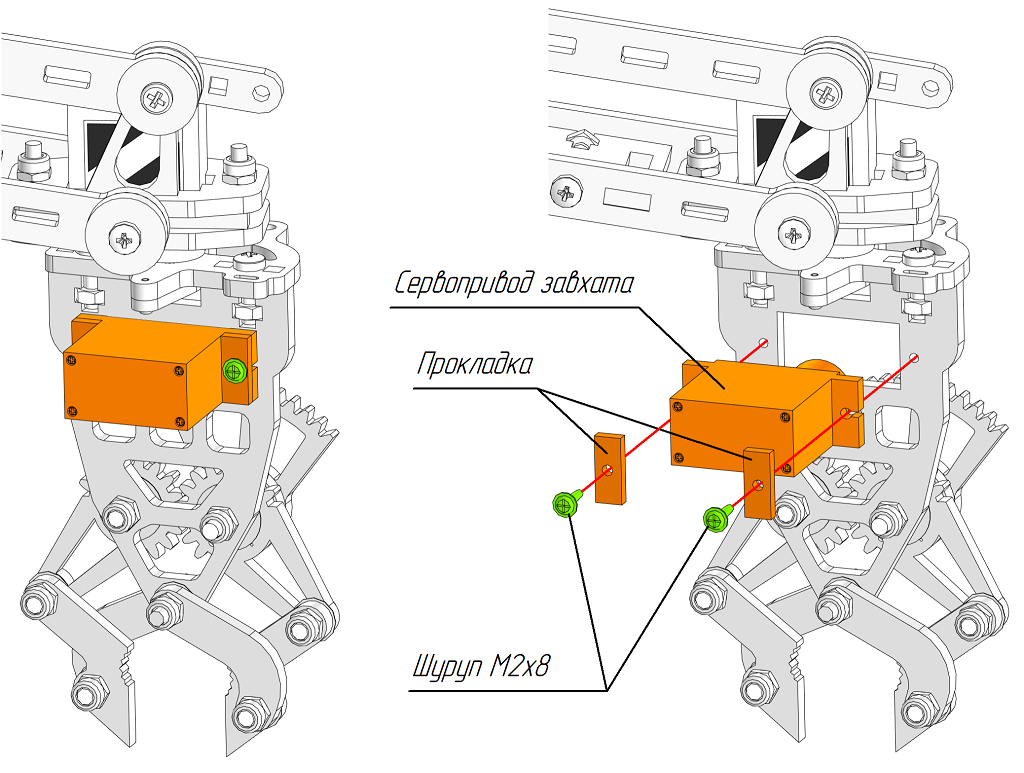

Замена сервопривода захвата #

Шаг 1. #

Отключите робота от компьютера и отключите его от блока питания. Аккуратно срежьте стяжки, фиксирующие провод неисправного сервопривода.

Шаг 2. #

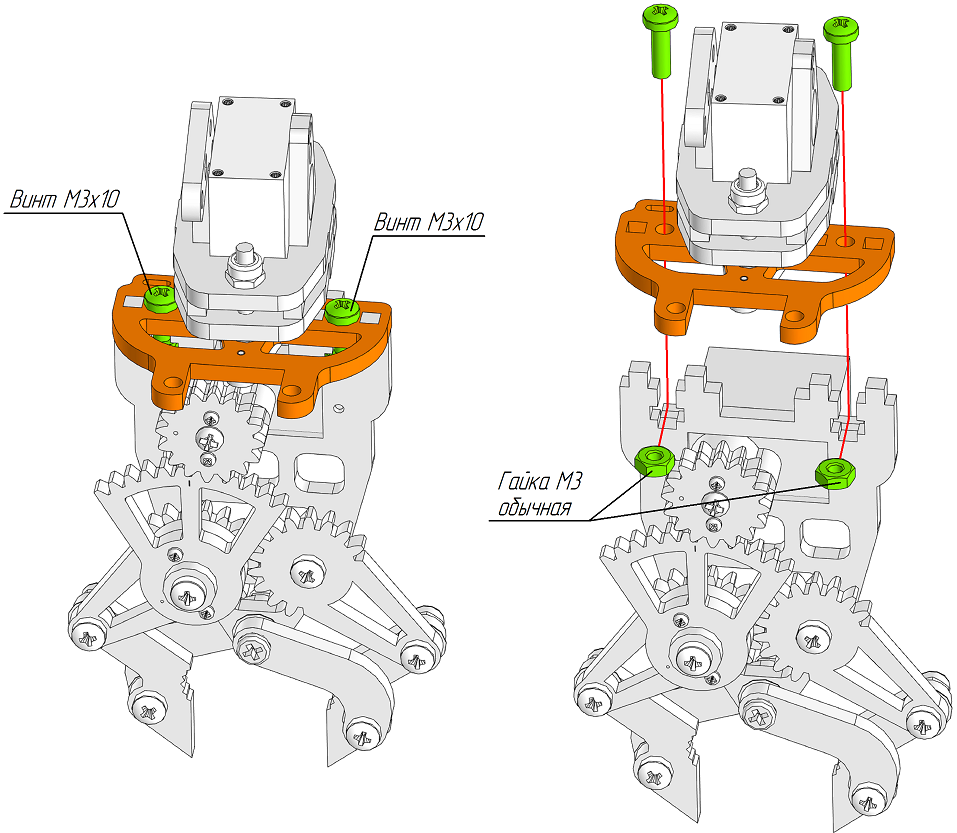

Разверните захват как показано на рисунке (для удобства работы). При помощи крестовой отвертки открутите центральный винт малой шестерни и снимите малую шестерню сервопривода.

Шаг 3. #

При помощи крестовой отвертки открутите два винта удерживающие сервопривод и снимите его.

Шаг 4. #

Достаньте из ложемента новый исправный сервопривод и установите его, соблюдая ту же последовательность как на предыдущих шагах.

Шаг 5. #

Подключите и уложите кабель сервопривода как показано на рисунке. Зафиксируйте провод стяжками идущими в комплекте запчастей.

Шаг 6. #

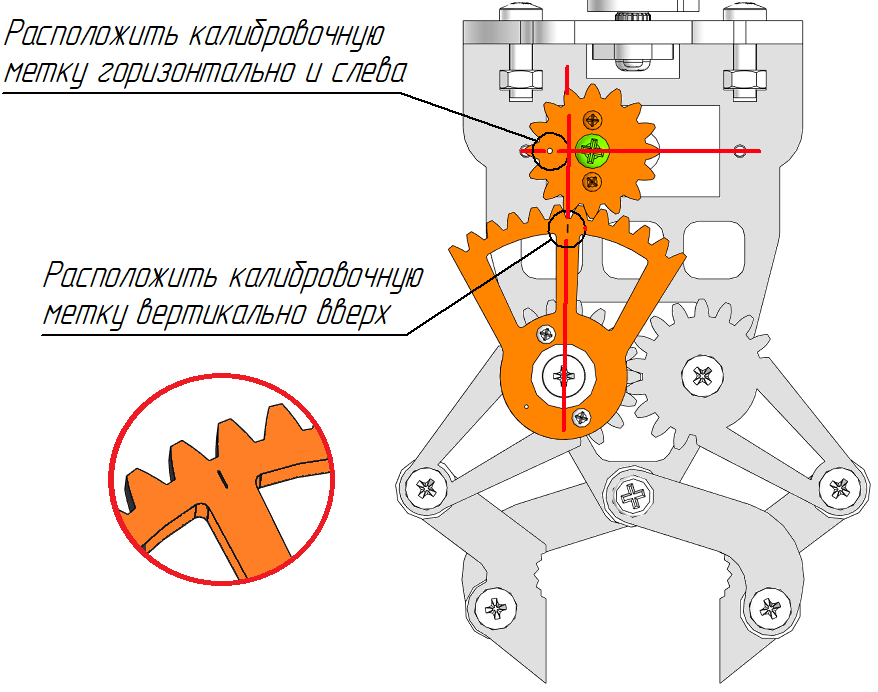

Подключите к роботу блок питания. Подключите робота к компьютеру и запустите программу «Пульт управления РТУ». Установите сервопривод в среднее положение (см. раздел [Позиционирование сервоприводов]).

Шаг 7. #

Не отключая питание робота, не закрывая окно программы «Пульт управления РТУ» и не закрывая окно выставки в среднее положение - установите малую шестерню сервопривода как показано на рисунке (метка на малой шестерни должна находиться слева, а метка на секторе привода-шестерни должна быть направлена вертикально вверх). После выставки, отключите робота от компьютера и его питание. Закройте окно «выставка в среднее положение» программы «Пульт управления РТУ». Закрутите винт удерживающий малую шестерню при помощи крестовой отвертки, слегка затяните (во время затяжки придерживайте шестерню пальцами не давая ей вращать вал сервопривода).

После выполнения всех шагов замена сервопривода завершена и робот готов к дальнейшей работе.

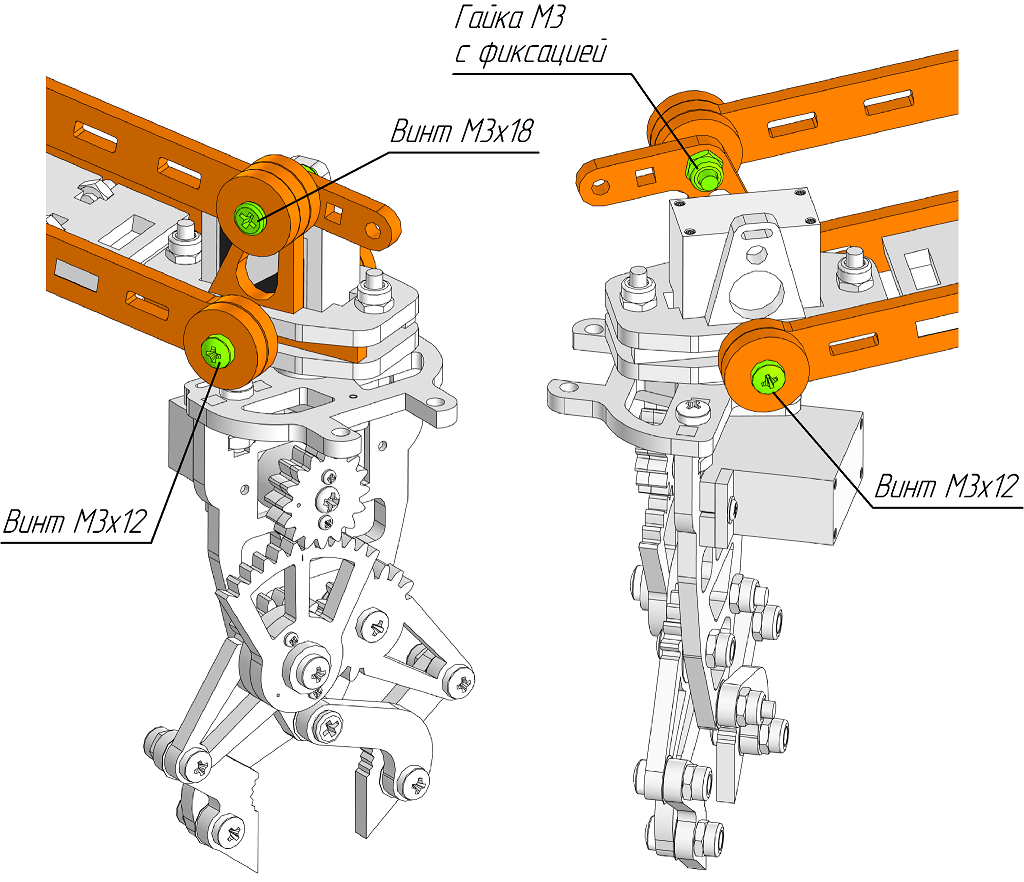

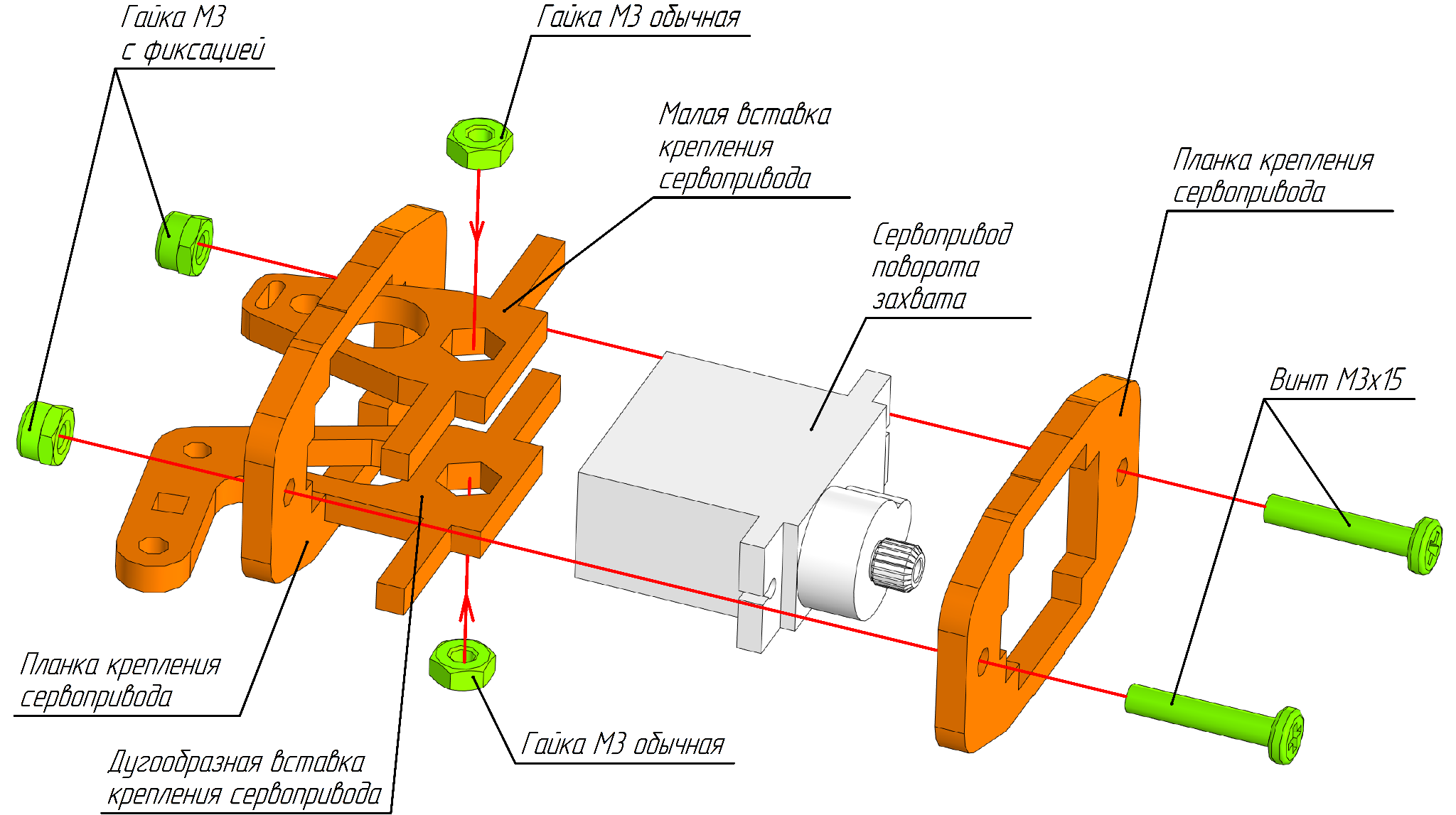

Замена сервопривода поворота захвата #

Шаг 1. #

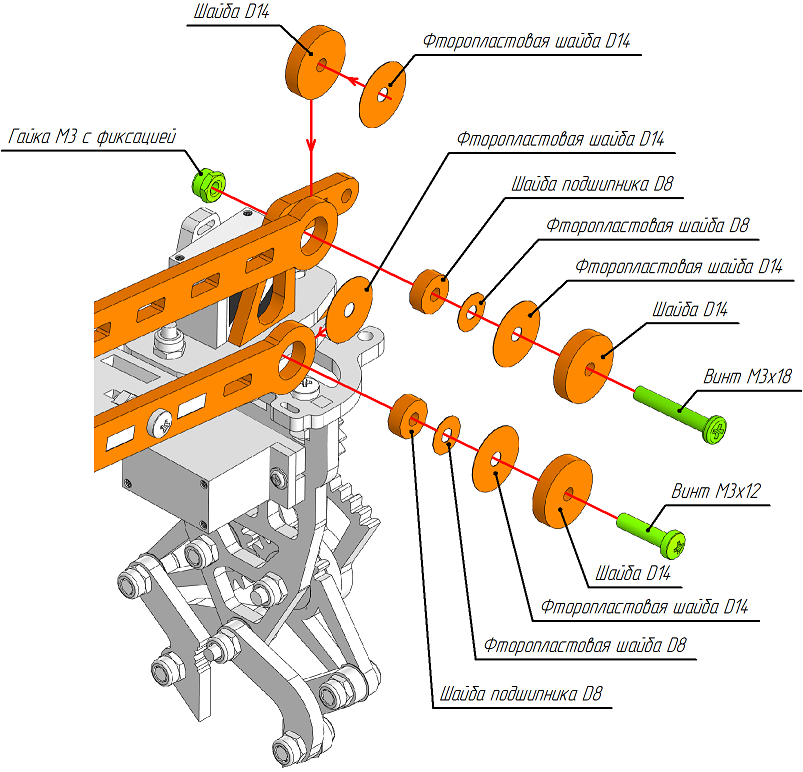

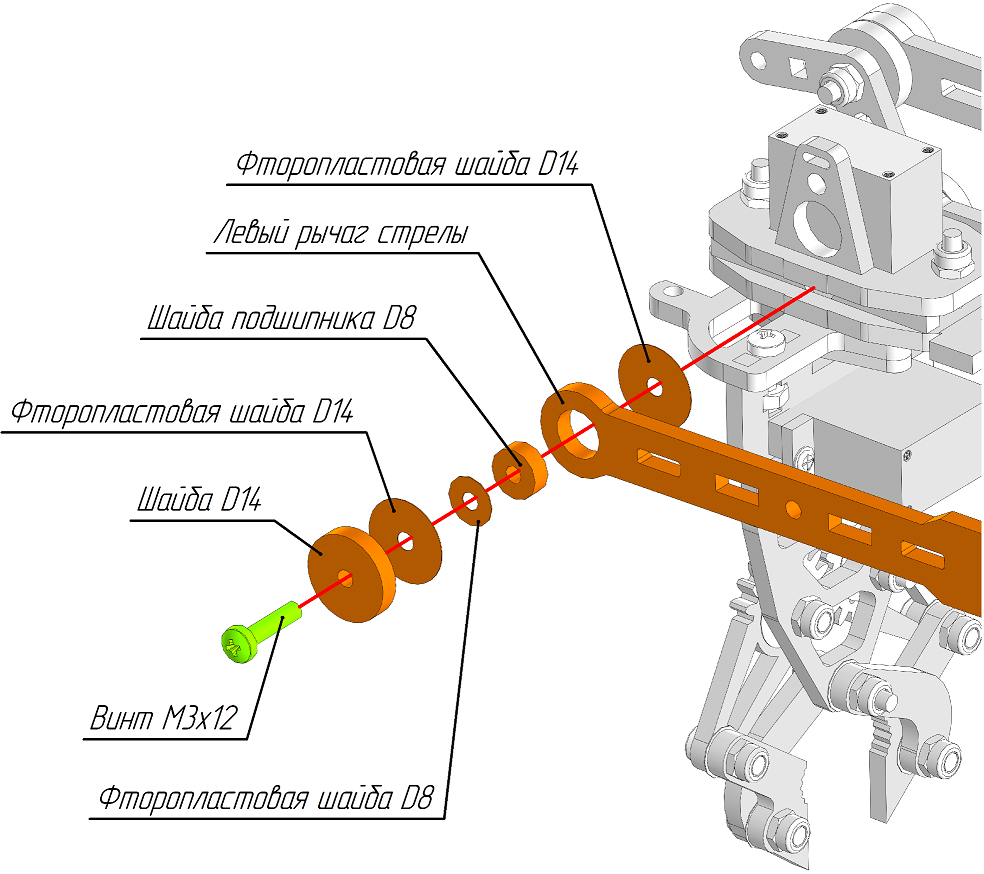

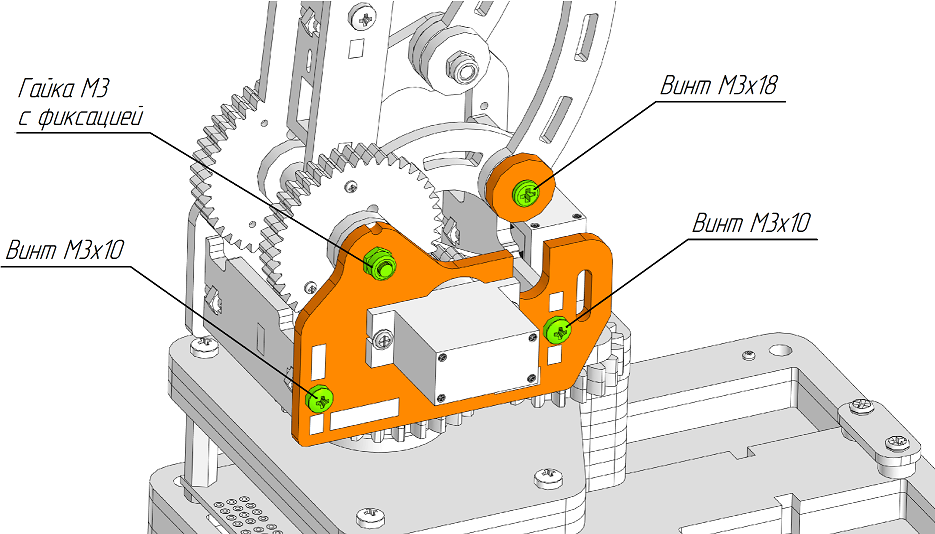

С помощью крестовой отвертки открутите винты М3х12 и М3х18, отмеченные на рисунке ниже. При разборке подшипника вида “А” придерживайте гайку с обратной стороны при помощи гаечного ключа.

Шаг 2. #

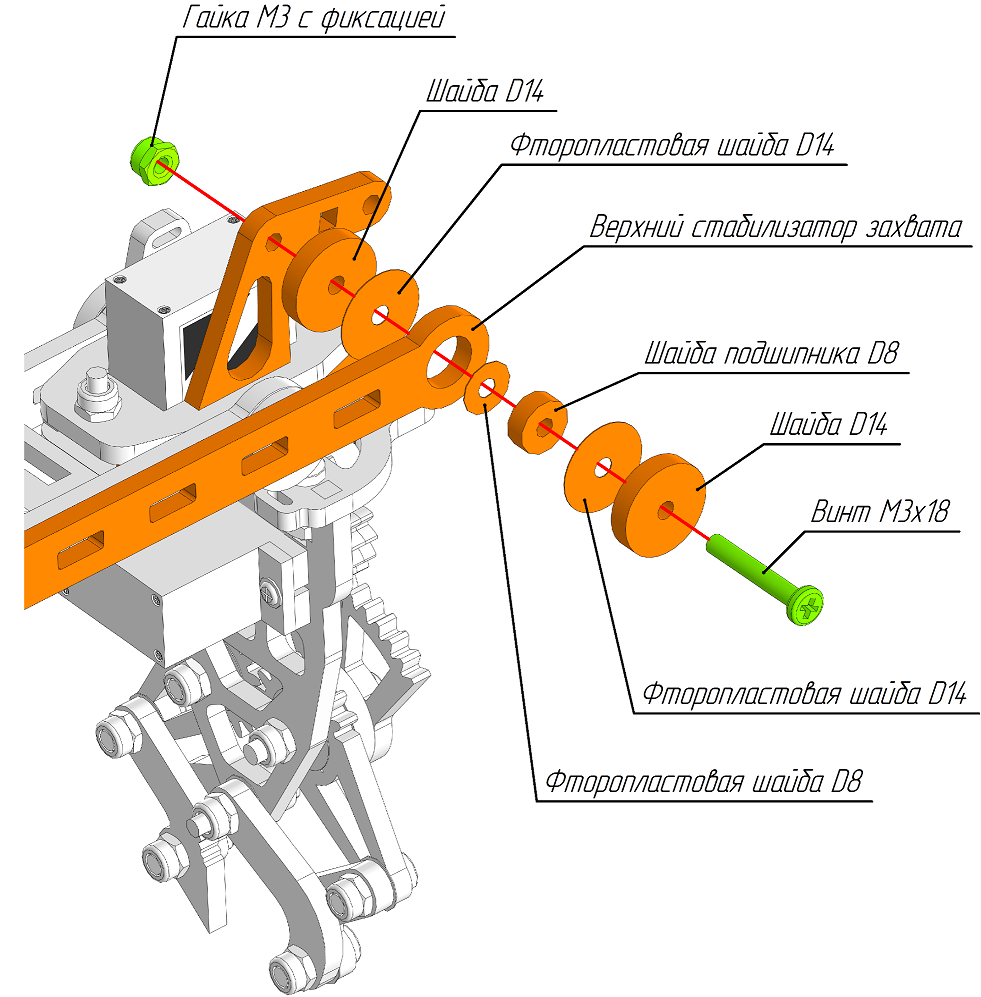

Разберите подшипники вида “А” и “Б” и снимите захват. Порядок сборки/разборки подшипников при замене сервопривода поворота захвата представлен на рисунке ниже.

Шаг 3. #

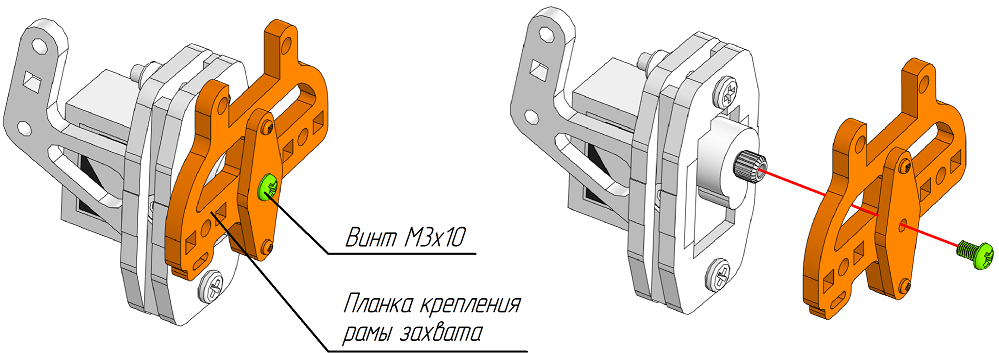

Открутите винты удерживающие раму захвата и отделите узел с сервоприводом поворота захвата.

Шаг 4. #

Открутите при помощи крестовой отвертки винт М2.5х6 удерживающий планку крепления рамы захвата и снимите ее с вала сервопривода.

Шаг 5. #

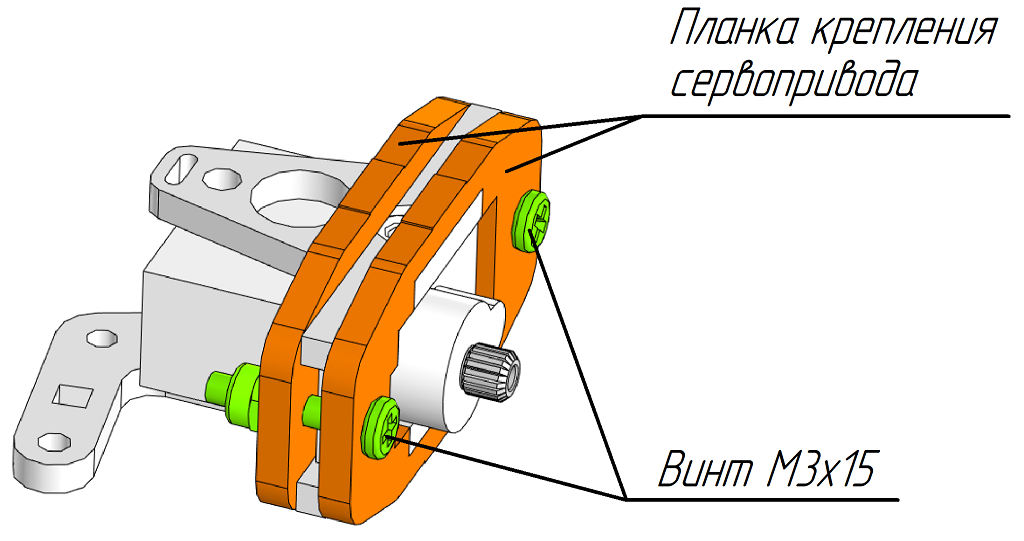

Открутите винты удерживающие планки крепления сервопривода между собой. Придерживайте гайку с обратной стороны при помощи гаечного ключа.

Шаг 6. #

Достаньте из ложемента новый исправный сервопривод и установите его, соблюдая ту же последовательность действий, как на предыдущем шаге 5.

Шаг 7. #

При помощи программы “Пульт управления РТУ” установите сервопривод в среднее положение. Как установить сервопривод в среднее положение описано в разделе [Позиционирование сервоприводов].

Шаг 8. #

Не отключая питание робота, не закрывая окно программы «Пульт управления РТУ» и не закрывая окно выставки в среднее положение - установите планку крепления рамы захвата на вал сервопривода как показано в шаге 4. Закрутите винт М2.5х6 удерживающий планку крепления рамы захвата при помощи крестовой отвертки, слегка затяните (во время затяжки придерживайте планку не давая ей вращать вал сервопривода).

Шаг 9. #

Соберите захват как показано на шагах 3, 2 и 1 в обратном порядке.

Замена сломанных акриловых рычагов и тяг робота-манипулятора #

В процессе эксплуатации робота-манипулятора возможны поломки акриловых деталей. Это возможно, например, при применении излишних физических усилий к рычагам робота, неаккуратной эксплуатации робота, приведшей к падению его с рабочего стола.

Для замены сломанных рычагов в набор входит специальный ремонтный комплект, с помощью которого Вы можете самостоятельно заменить сломанную деталь.

Обращаем Ваше внимание, что узлы креплений рычагов и тяг робота-манипулятора собраны с использованием подшипников скольжения. Подшипники скольжения обеспечивают снижение трения в узлах робота, позволяют свободно и без задержек двигаться рычагам робота, что повышает точность его движений и продляет срок службы. Перед заменой сломанных деталей обязательно изучите раздел настоящего руководства [“Описание конструкции и особенности монтажа шарнирных узлов робота с подшипниками скольжения и узла поворотного механизма башни робота”]. В данном разделе кратко изложены принципы конструкции и работы подшипников скольжения, а также рекомендации по их сборке и эксплуатации. Тщательное следование рекомендациям позволит Вашему роботу работать точно, без ошибок и поломок.

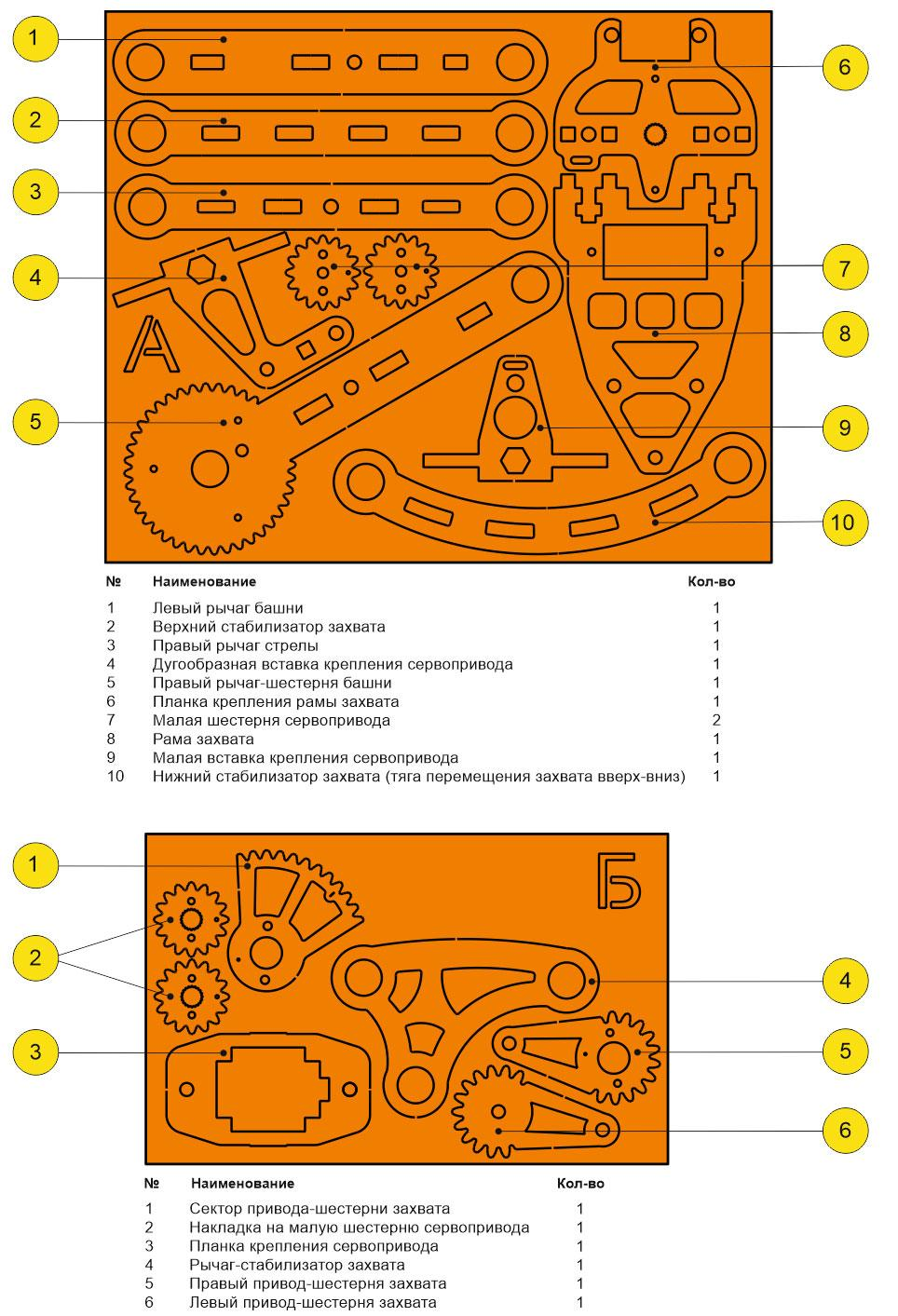

Для замены открутите сломанную деталь при помощи отверток и гаечного ключа, входящих в комлект набора (или любых аналогичных). Установите аналогичную новую деталь из ремонтного набора (Плата “А” и Плата “Б”). При сборке подшипников, как было упомянуто выше, обязательно следует руководствоваться разделами [“Подшипники скольжения и их устройство”] и [“Описание конструкции и особенности монтажа шарнирных узлов робота с подшипниками скольжения и узла поворотного механизма башни робота”] настоящего руководства.

Подшипники скольжения и их устройство #

Робот-манипулятор “РобоИнтеллект” модели RM002 имеет несколько подвижных узлов. Это:

- башня манипулятора, которая может вращаться вправо и влево в продольной оси робота;

- манипулятор, рычаги которого позволяют ему подниматься вверх и опускаться вниз, а также перемещаться вперёд-назад;

- клешня, которая сжимается, чтобы захватить груз и разжимается, чтобы освободить груз.

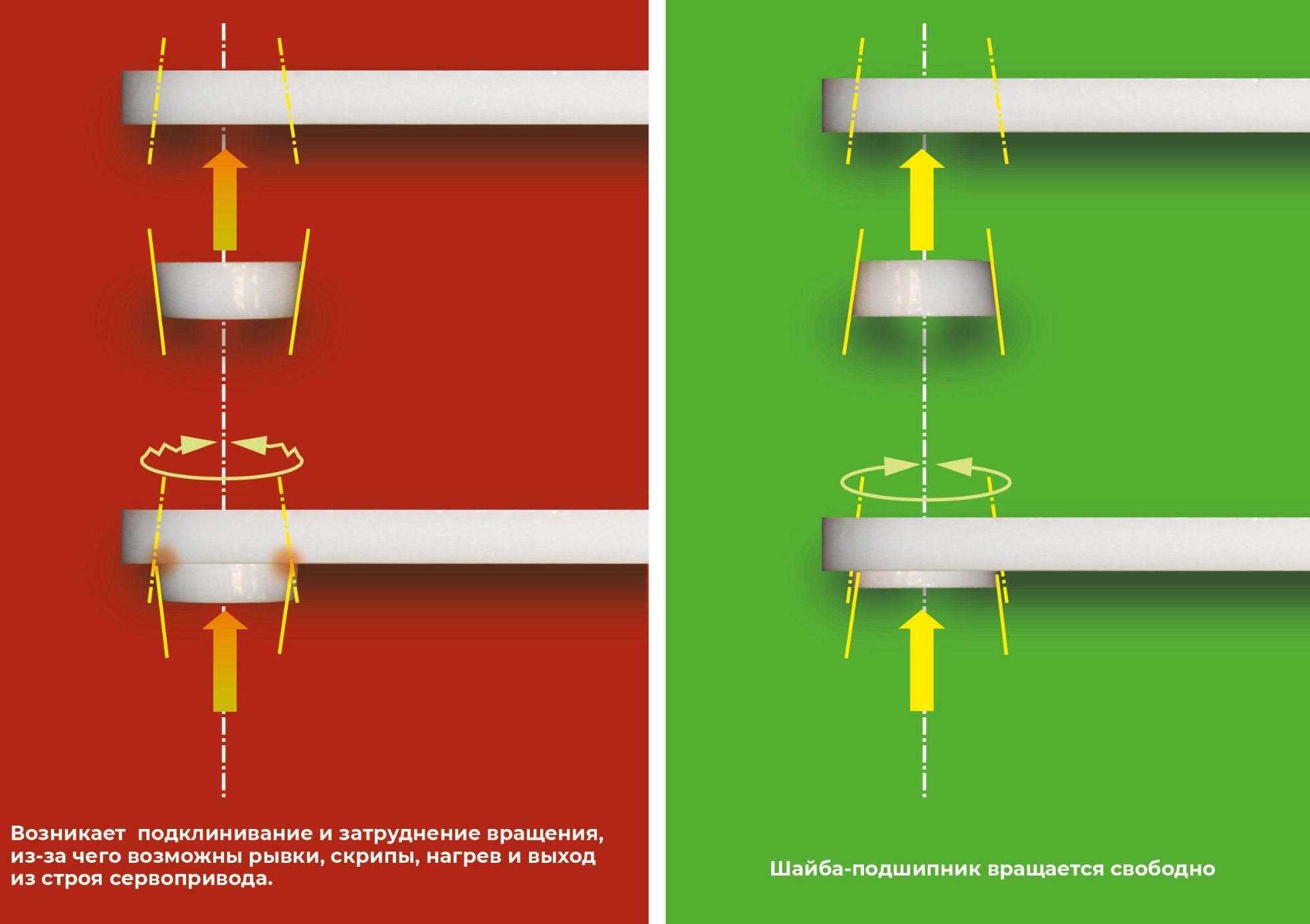

Для того чтобы робот работал надёжно, без сбоев и ошибок, необходимо, чтобы все движения робота были плавными свободными без каких-либо рывков и заеданий. Затруднения в работе данных узлов могут привести к перегреву и выходу из строя сервоприводов робота. Для обеспечения свободного движения в основных узлах робота применяются подшипники скольжения. Подшипник скольжения имеет некоторые особенности реализации, которые необходимо понимать при сборке и настройке узлов робота. Подробно устройство, принципы работы и основные особенности использования подшипников скольжения в роботе-манипуляторе “РобоИнтеллект” модели RM002 приведены ниже в разделе [“Описание конструкции и особенности монтажа шарнирных узлов робота с подшипниками скольжения и узла поворотного механизма башни робота”].

Обращаем Ваше внимание! Перед тем, как осуществлять разборку/сборку узлов робота, которые содержат подшипники скольжения обязательно ознакомьтесь с данным разделом. Это позволит Вам успешно заменить сломанные детали робота и обеспечит долгую и бесперебойную его работу впоследствии.

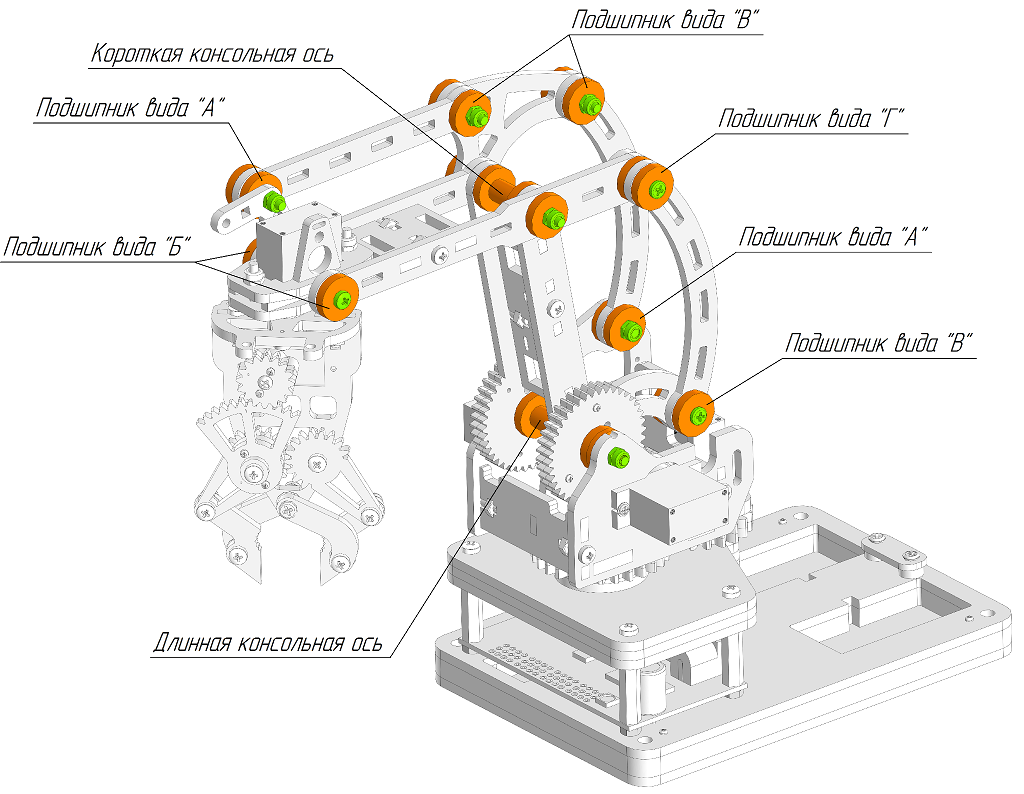

Расположение основных подшипников и их названия представлены на рисунке.

Устройство подшипника вида “А” #

Устройство подшипника вида “Б” #

Устройство подшипника вида “В” #

Устройство подшипника вида “Г” #

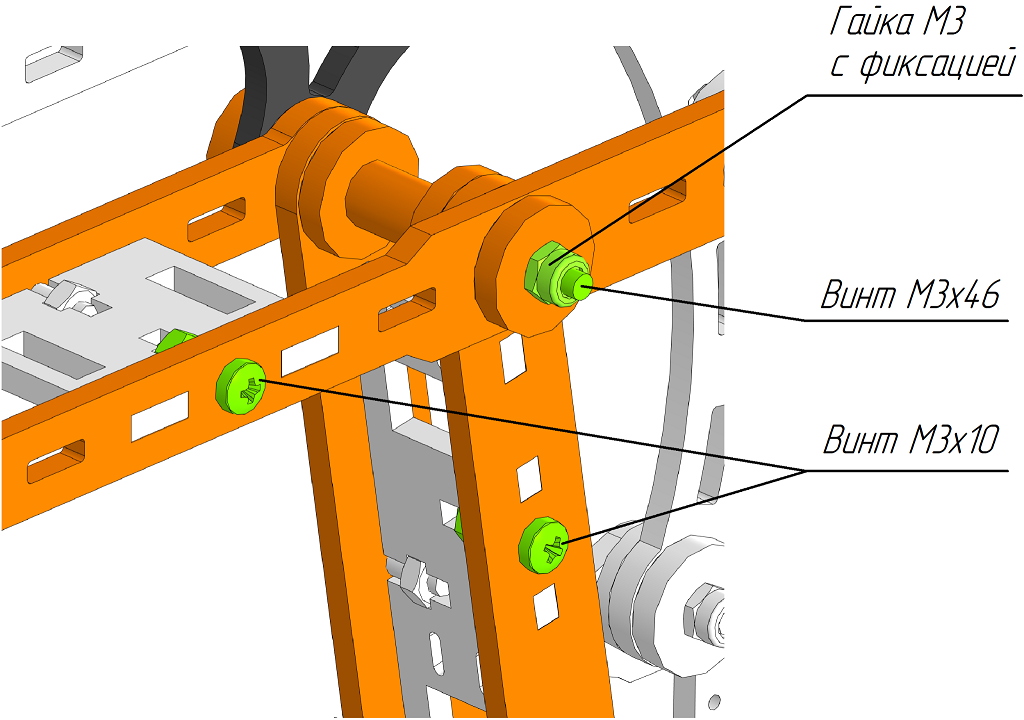

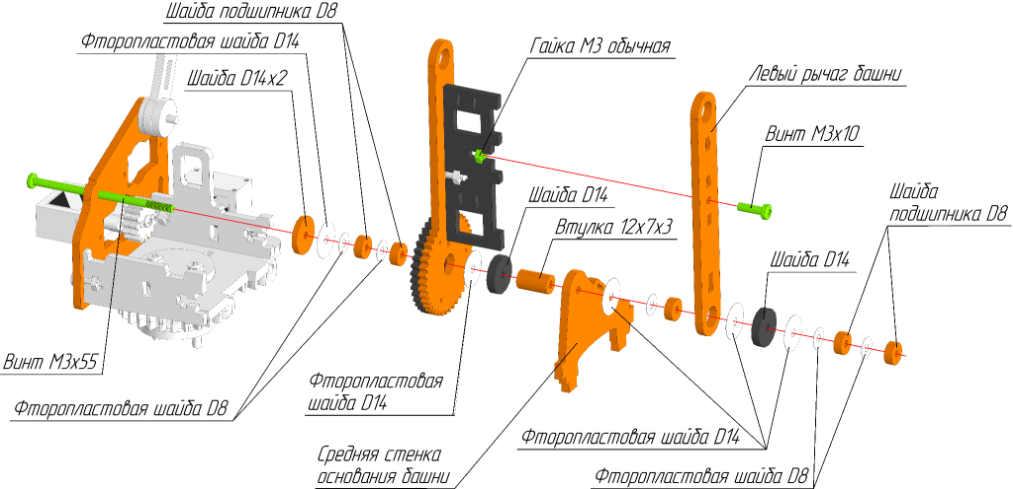

Устройство короткой консольной оси #

Для того чтобы разобрать и собрать короткую консольную ось, необходимо при помощи крестовой отвертки открутить два винта М3х10. А также, при помощи крестовой отвертки и гаечного ключа открутить гайку с фиксатором.

Ниже представлено подробное устройство короткой консольной оси. Сборку короткой консольной оси проводить в обратном порядке.

Устройство длинной консольной оси #

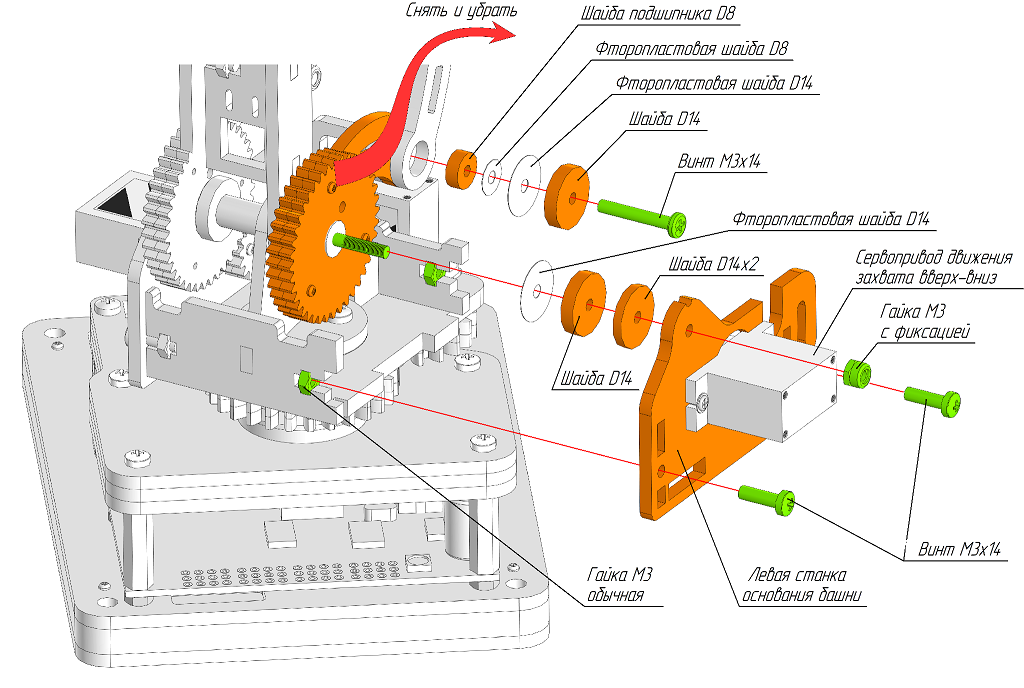

Чтобы разобрать и собрать длинную консольную ось Вам предстоит выполнить несколько шагов.

Шаг 1. #

Открутите винты удерживающие планки крепления сервопривода между собой. Придерживайте гайку с обратной стороны при помощи гаечного ключа.

Шаг 2. #

Аккуратно снимите боковую стенку основания башни вместе с сервоприводом и отложите ее в сторону. Снимите шестерню рычаг и также отложите ее в сторону.

Ниже представлено подробное устройство короткой консольной оси. Сборку длинной консольной оси проводить в обратном порядке.

Описание конструкции и особенности монтажа шарнирных узлов робота с подшипниками скольжения и узла поворотного механизма башни робота #

Представленный робот-манипулятор RM002 имеет несколько подвижных узлов. Это:

- башня манипулятора, которая может вращаться вправо и влево в продольной оси робота;

- манипулятор, рычаги которого позволяют ему подниматься вверх и опускаться вниз, а также перемещаться вперёд-назад;

- клешня, которая сжимается, чтобы захватить груз и разжимается, чтобы освободить груз.

Для того чтобы робот работал надёжно, без сбоев и ошибок, необходимо, чтобы все движения робота были плавными свободными без каких-либо рывков и заеданий. Затруднения в работе данных узлов могут привести к перегреву и выходу из строя сервоприводов робота. Для обеспечения свободного движения в основных узлах робота применяются подшипники скольжения. Подшипник скольжения имеет некоторые особенности реализации, которые необходимо понимать при сборке и настройке узлов робота.

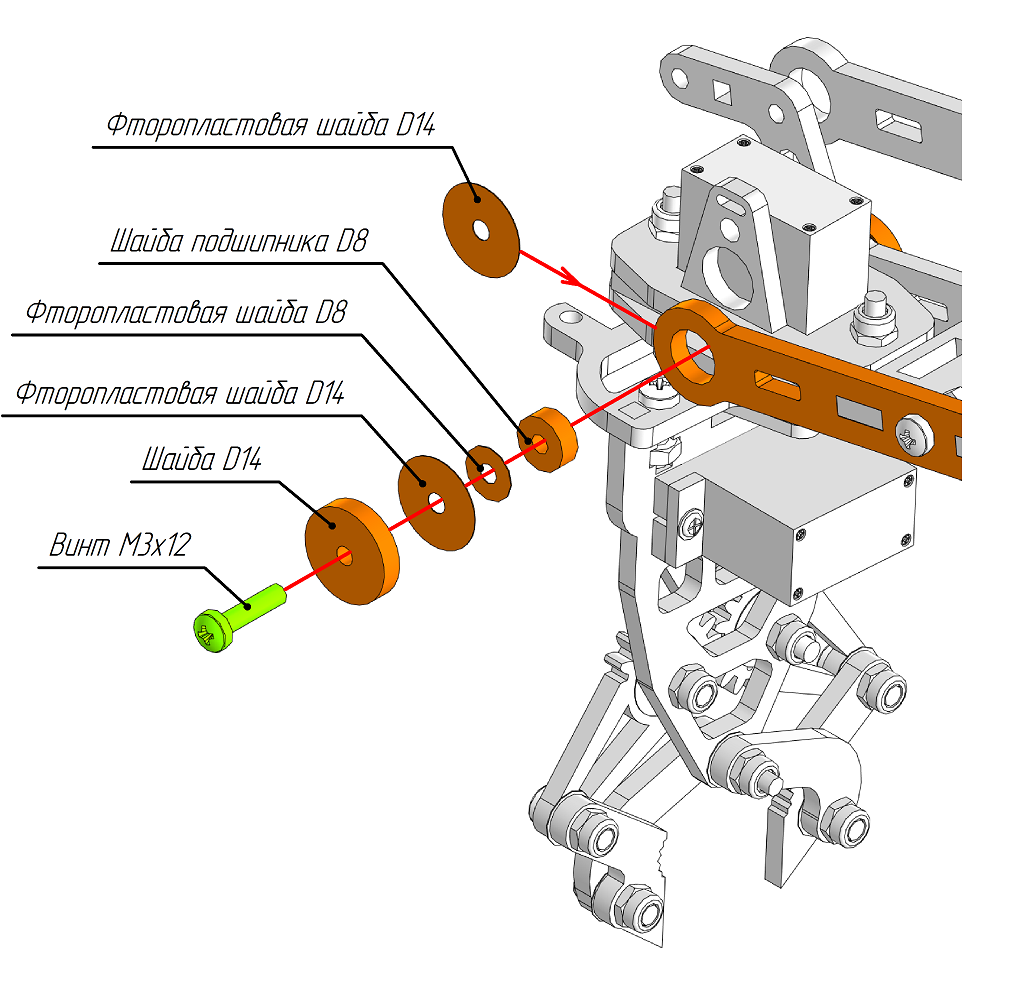

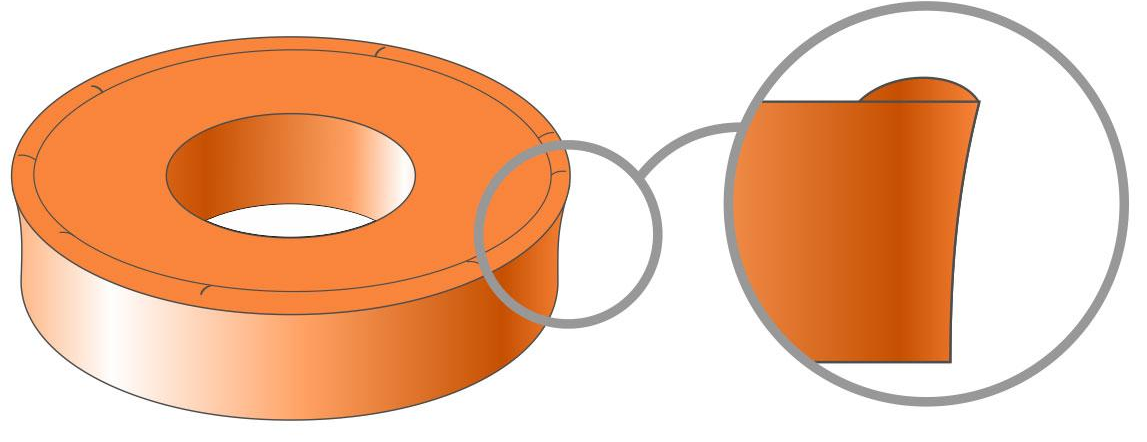

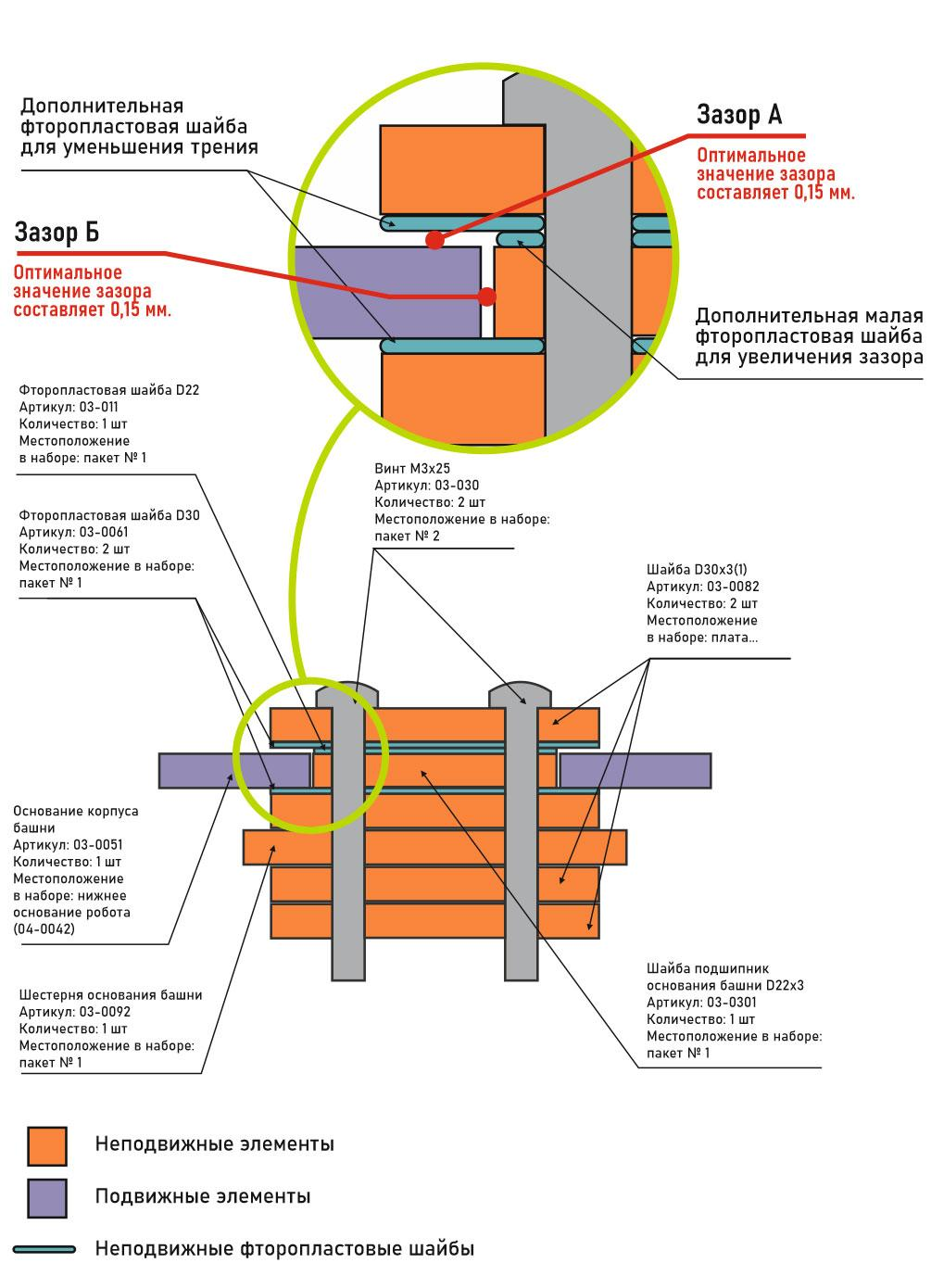

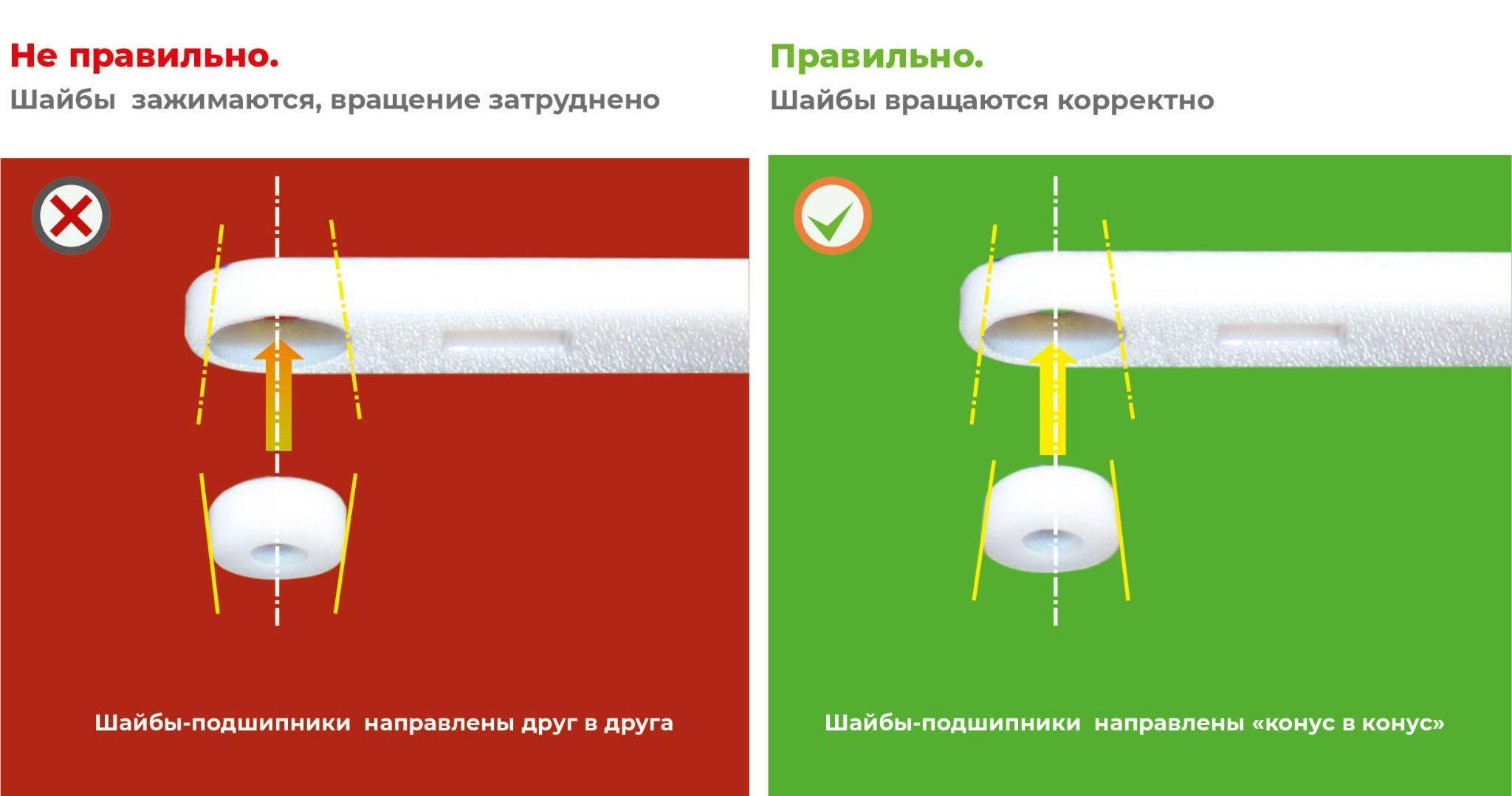

В наборе робота-манипулятора RM002 подшипник скольжения обеспечивает необходимые зазоры между подвижной и неподвижными деталями в узлах робота и выглядит как круглая шайба. Поэтому, для простоты обозначений, в наборе подшипник скольжения называется “шайба-подшипник”. Шайбы-подшипники - подшипники скольжения используются в следующих узлах:

- крепления зубчатого привода клешни позволяет приводу клешни свободно вращаться на своей оси (шайба-подшипник D8x3 диаметром 8 мм);

- крепления левой планки рычага и поворотной шестерни с дугой на оси обеспечивают свободное движение манипулятора робота вверх-вниз;

- крепления правой планки-шестерни нижнего плеча на оси обеспечивает свободное движение манипулятора робота вперёд-назад;

- крепления рычагов левой стороны манипулятора обеспечивают свободное движение манипулятора робота вперёд-назад;

- крепления сервопривода привода башни на основание робота обеспечивает свободное движение башни манипулятора вправо-влево;

- крепления клешни к рычагам манипулятора обеспечивают свободное движение клешни относительно рычагов манипулятора при их движении.

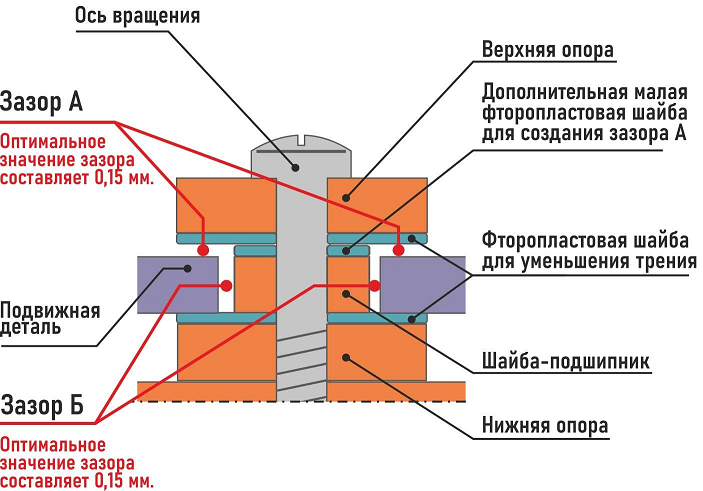

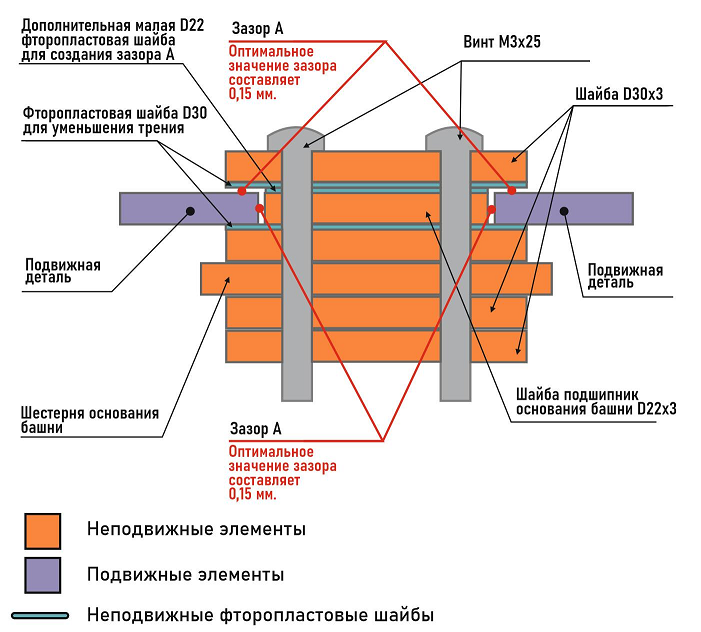

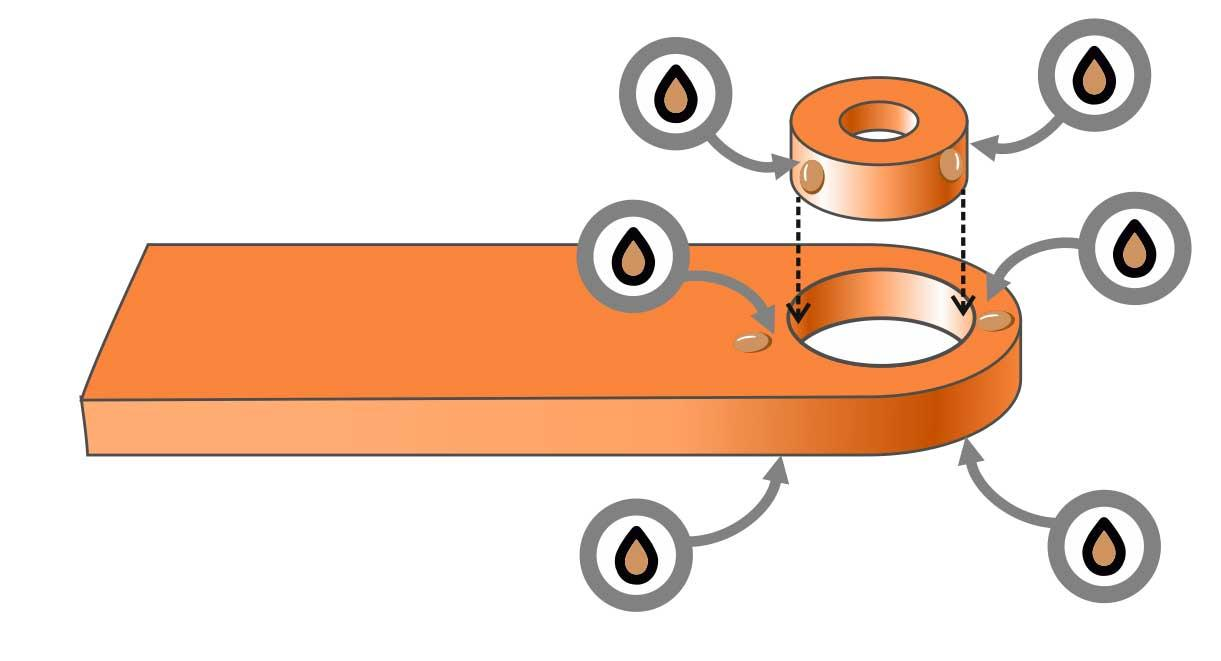

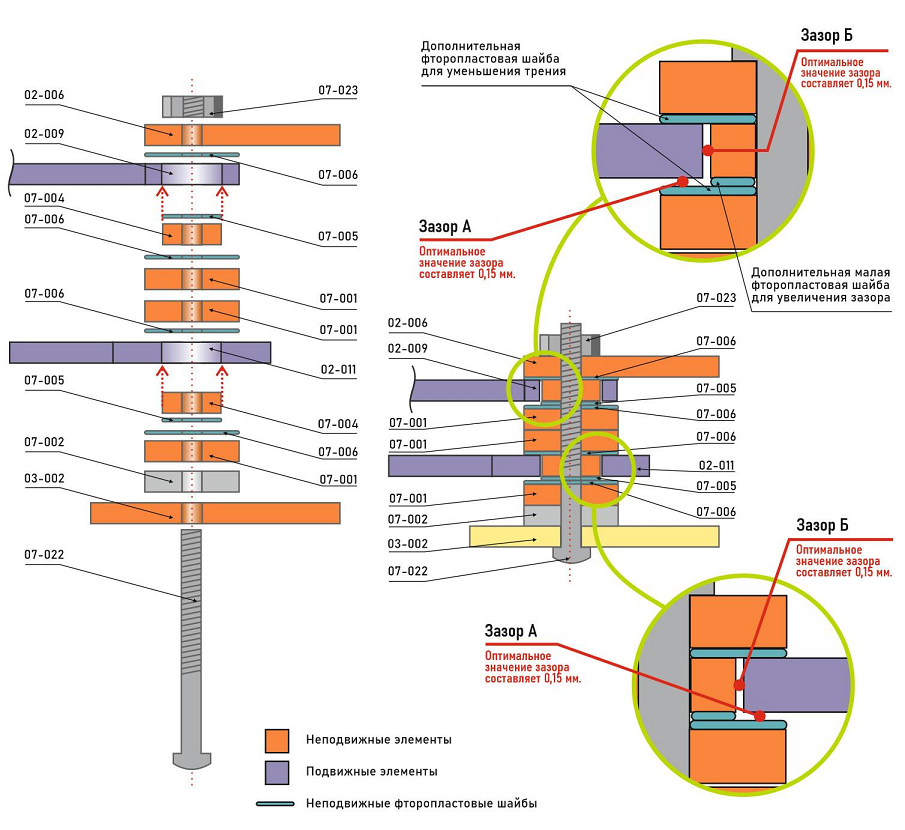

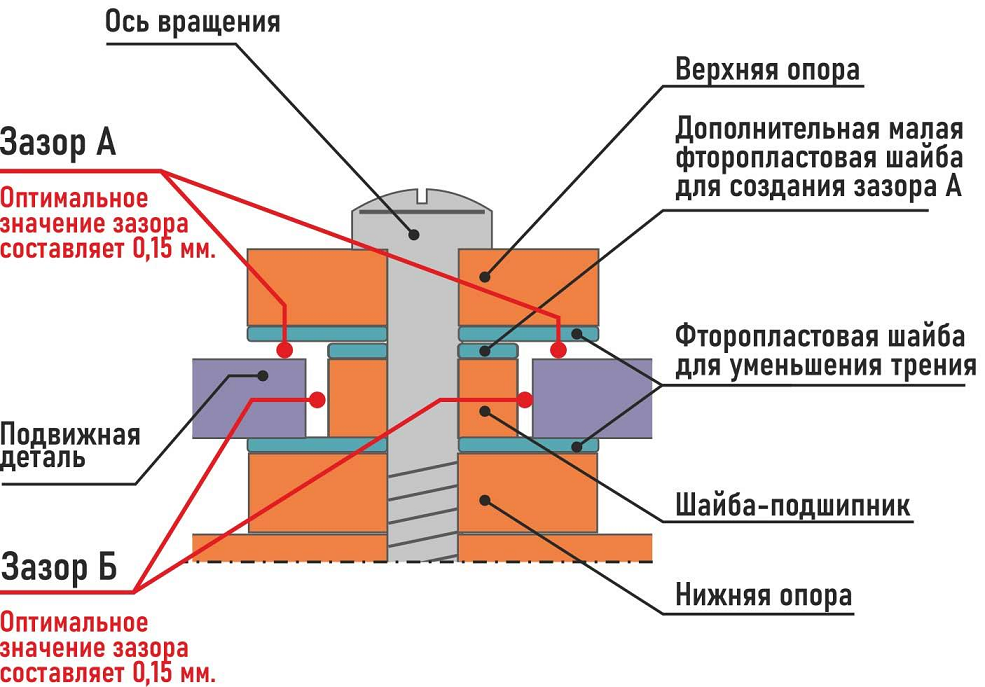

Разберёмся в принципе работы подшипника скольжения более подробно. Подшипник скольжения - шайба-подшипник создаёт необходимые

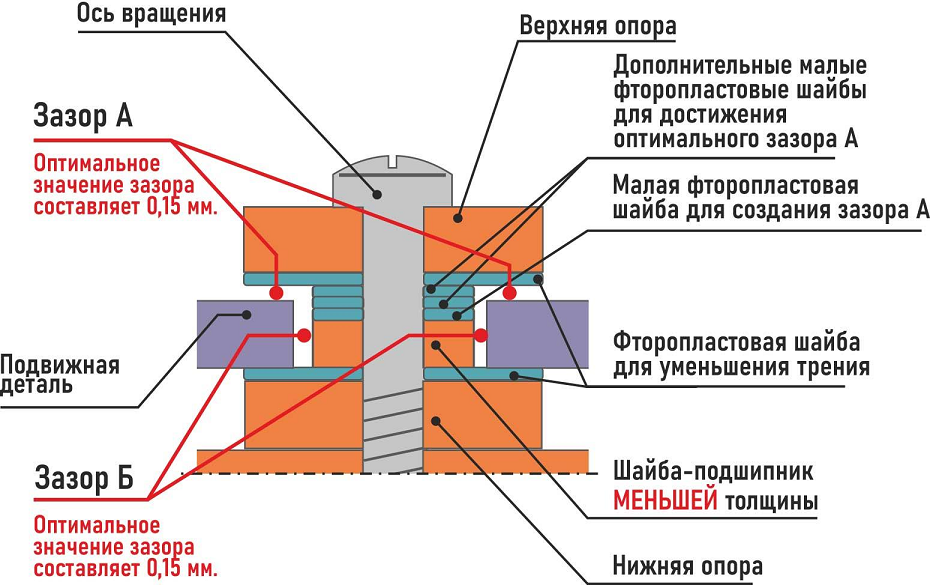

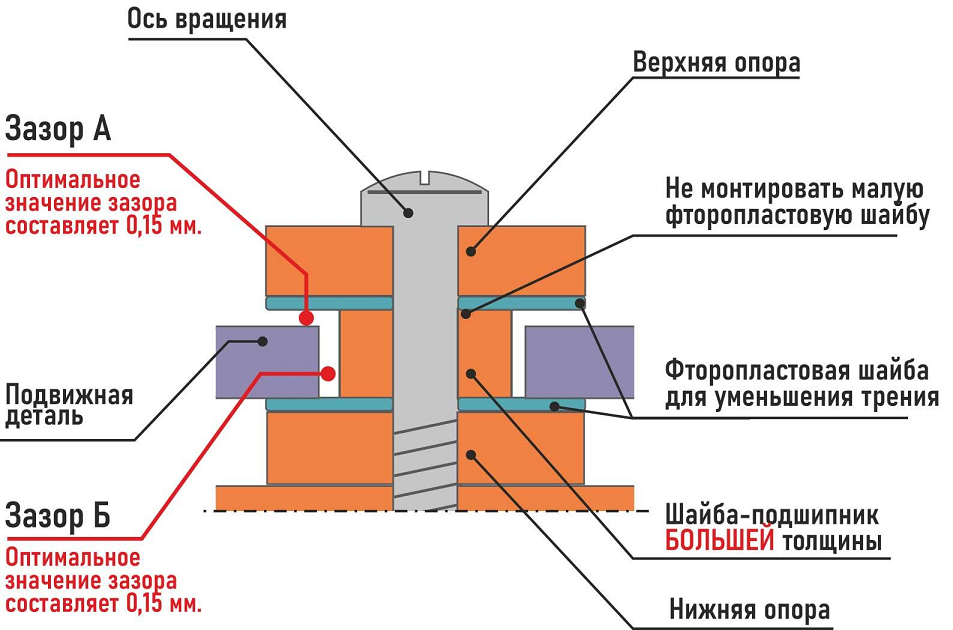

Зазор А и Зазор Б между подвижной и неподвижными деталями узлов робота для уменьшения силы трения между ними. На рисунке ниже схематически показан такой узел.

Схематичное изображение конструкции и принципа работы подшипника скольжения с шайбой-подшипником D8, используемого в шарнирах рычагов манипулятора робота

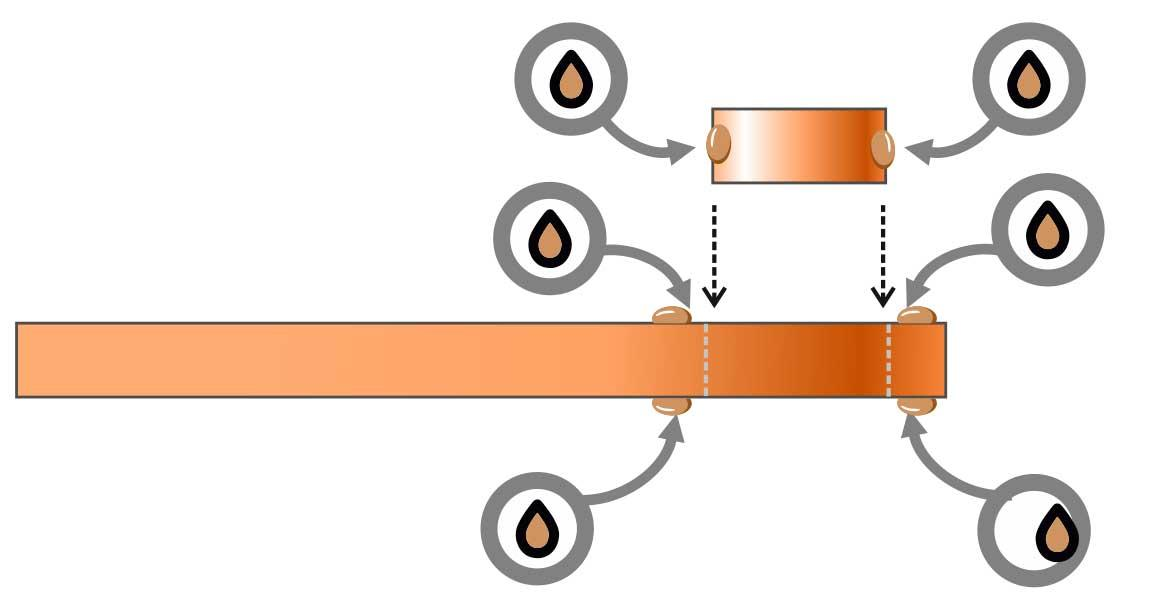

Схематичное изображение конструкции и принципа работы подшипника скольжения с шайбой-подшипником D22, используемого в креплении башни манипулятора к основанию робота

Шайба-подшипник создаёт Зазор А между подвижной деталью и её опорой в узле робота и Зазор Б между осью вращения и подвижной деталью. Дополнительно для уменьшения трения между подвижной деталью и её опорой применяются большие фторопластовые шайбы (как известно, материал фторопласт имеет один из самых низких коэффициентов трения) D14 для узлов с шайбами-подшипниками диаметра 8 мм и D22 для узла крепления сервопривода башни к основанию, где применяется шайба-подшипник диаметром 22 мм .

Наличие Зазора А и Зазора Б позволяет подвижной и неподвижным деталям минимально соприкасаться друг с другом. В то же время, такие зазоры не должны быть слишком большими, иначе детали будут “болтаться” и при движении могут возникать перекосы деталей, что может привести к их “заклиниванию”. Для любого узла, содержащего подшипник скольжения, минимальный Зазор А должен быть 0,1 мм, максимальный 0,2 мм, оптимальное значение зазора составляет 0,15 мм. В связи с применяемым методом лазерной резки пластика края деталей имеют небольшие утолщения, представляющие собой “наплывы” расплавленного в процессе резки пластика. Именно данные “наплывы” делают желательным формирование Зазора А 0,15 мм.

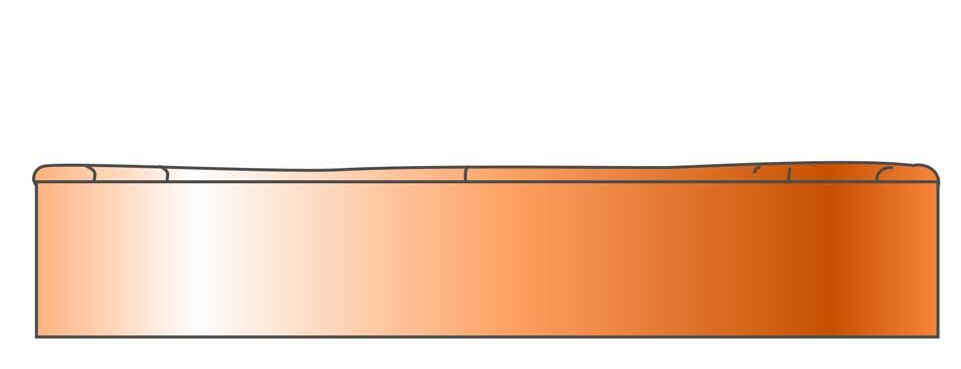

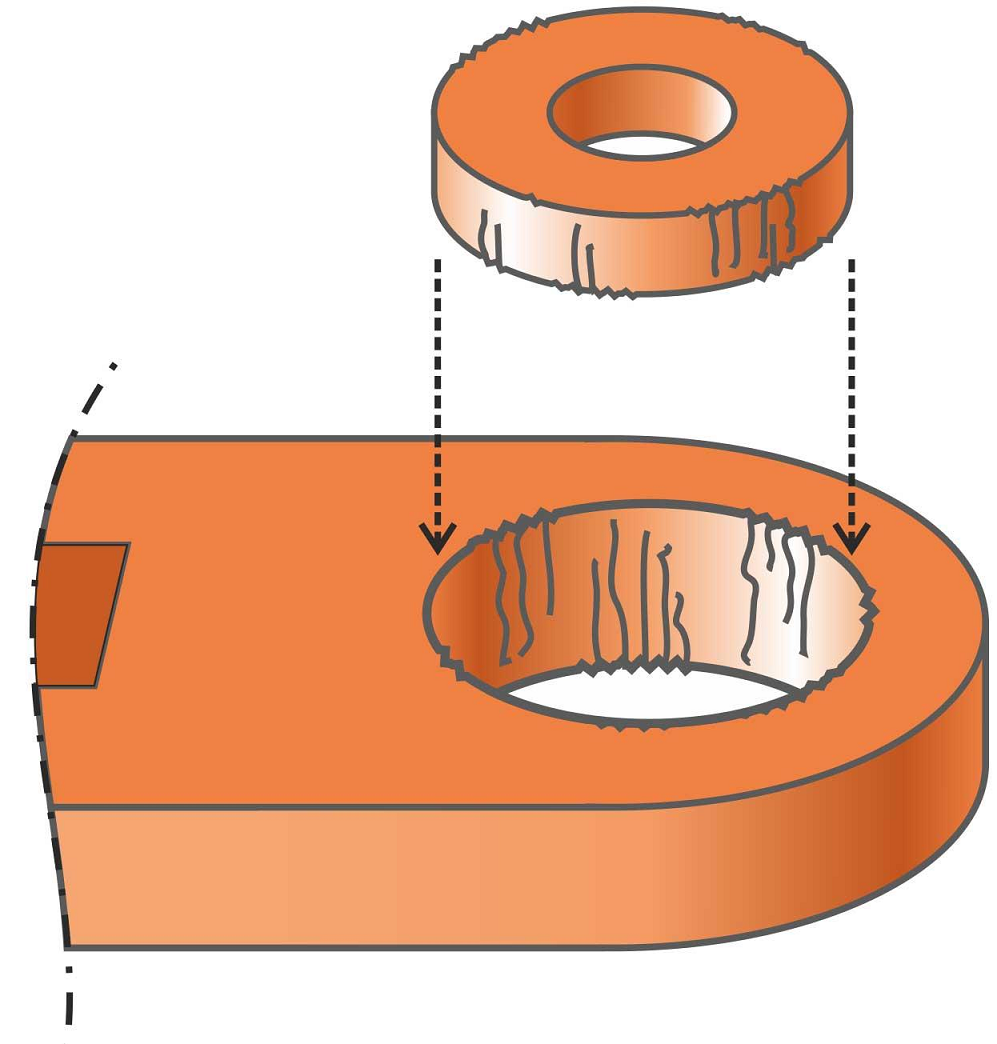

Схематичное изображение “наплыва” пластика в верхней части детали в результате лазерной резки

Если же такие “наплывы” оказываются слишком большими, то необходимо удалить эти “наплывы” надфилем или мелкозернистой наждачной бумагой, как указано в разделе “Важные особенности монтажа узлов, в которых используются шайбы-подшипники!”.

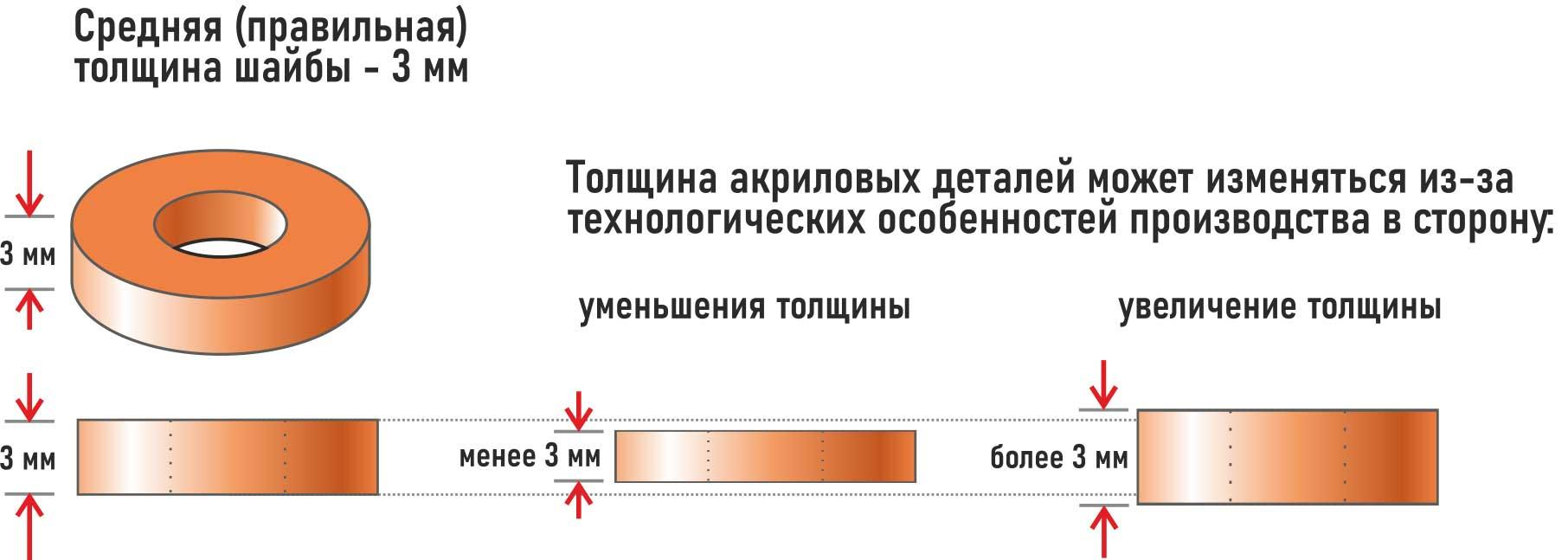

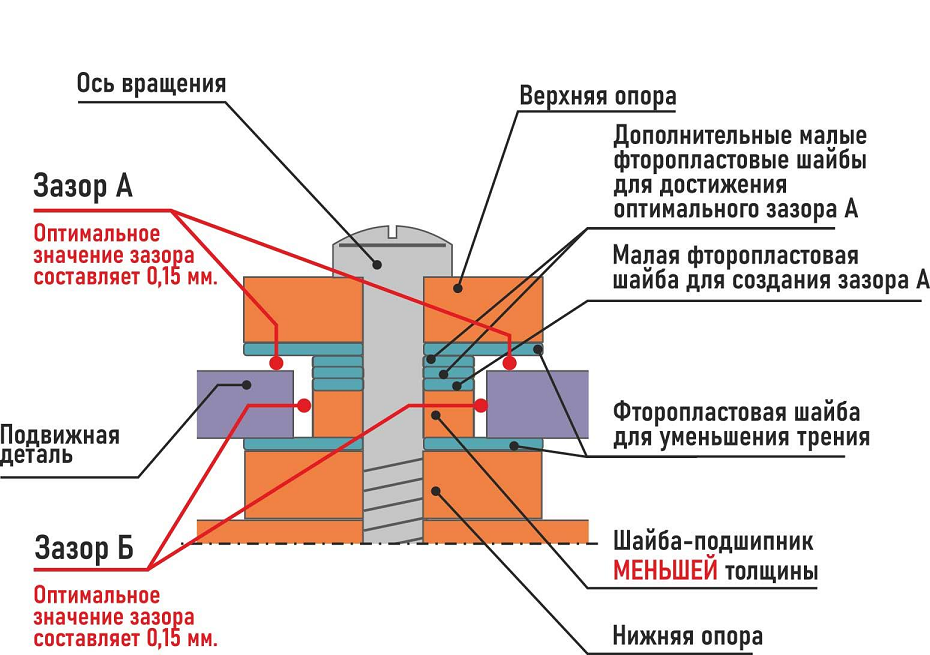

Конструктивно подвижная деталь и Шайба-подшипник должны совпадать по толщине и Зазор А формируется только за счёт фторопластовых шайб - прокладок создания Зазора А. Поскольку на практике часто оказывается, что толщина пластика неравномерна в пределах одного листа пластика из которого изготавливаются детали робота, а разные листы пластика могут значительно отличаться по толщине (в пределах 1 мм). Связано это с особенностями изготовления листов пластика - акрила. Существует две основные технологии изготовления листового акрила - литьевым методом и экструзионным методом. Для литьевого метода разница в толщине акрила для разных листов акрила имеет допуск до 30%, что при толщине листа в 3 мм приводит к тому, что детали изготовленные из разных листов акрила могут отличаться по толщине более чем на 1 мм. Для экструзионной технологии изготовления допуск составляет 5%. В обоих случаях может появляться разница в толщине подвижной детали и Шайбы-подшипника, препятствующая корректной работе подшипника скольжения.

Для коррекции разной толщины подвижной детали и шайбы-подшипника, чтобы обеспечить оптимальный Зазор А, используются дополнительные фторопластовые шайбы-прокладки создания Зазора А: D8 для узлов с шайбами-подшипниками диаметра 8 мм и D22 для узла крепления сервопривода башни к основанию, где применяется шайба-подшипник диаметров 22 мм. Набор специально комплектуется дополнительными шайбами-прокладками в количестве большем, чем необходимо конструктивно. Количество устанавливаемых шайб-прокладок нужно установить самостоятельно, визуально проверяя Зазор А и контролируя свободность хода узла в процессе его сборки. При достижении оптимального зазора в 0,15 мм узел должен вращаться свободно без какого-либо, даже лёгкого, сопротивления и иметь минимальный люфт, практически отсутствующий на ощупь.

Схематичное изображение подшипника скольжения при толщине шайбы-подшипника D8 меньшей, чем толщина подвижной детали и использовании дополнительных фторопластовых шайб для создания оптимального Зазора А

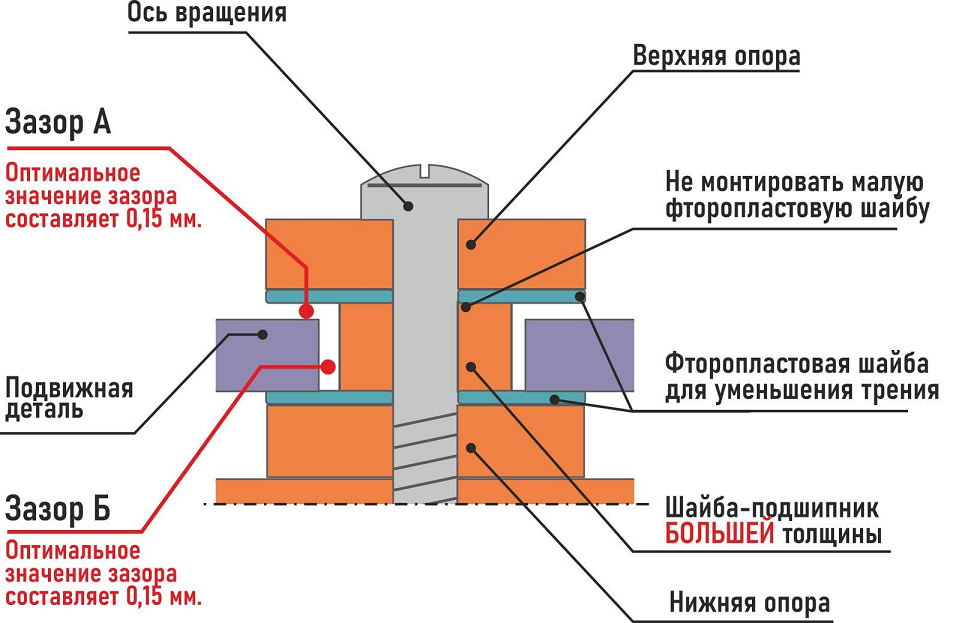

Если же толщина шайбы-подшипника больше толщины подвижной детали, то при сборке узла возможно не использовать ни одной фторопластовой шайбы-прокладки. Это позволит сделать Зазор А оптимальным и избежать излишнего люфта подвижной детали.

Схематичное изображение подшипника скольжения при толщине шайбы-подшипника D8 большей, чем толщина подвижной детали и исключении фторопластовой шайбы для создания оптимального Зазора А

Зазор Б создаётся за счёт конструктивной разницы диаметров внутренней окружности - посадочного отверстия на подвижной детали и внешнего диаметра шайбы-подшипника. Оптимальный размер Зазора Б равен 0,1 мм. Недостаточный размер Зазора Б или его полное отсутствие являются второй важной причиной “заедания” и заклинивания работы подвижных узлов с подшипниками скольжения.

Есть две основные причины, которые могут привести к недостаточному Зазору Б. Первая причина - это возможные неровности на торцах деталей, образующих Зазор Б. Такие неровности могут возникать в процессе лазерной резки пластика на торцах деталей и выглядят как очень маленькие заусенцы. Наличие заусенцев можно увидеть внимательно посмотрев на торцы деталей или проведя по торцам деталей пальцем.

Схематичное изображение “заусенец” на торцах деталей в результате лазерной резки.

При наличии заусенцев можно почувствовать их. Обязательно необходимо удалить эти заусенцы с внутреннего торца посадочного отверстия подвижной детали и внешнего торца шайбы-подшипника надфилем или мелкозернистой наждачной бумагой, как указано в разделе “Важные особенности монтажа узлов, в которых используются шайбы-подшипники!”

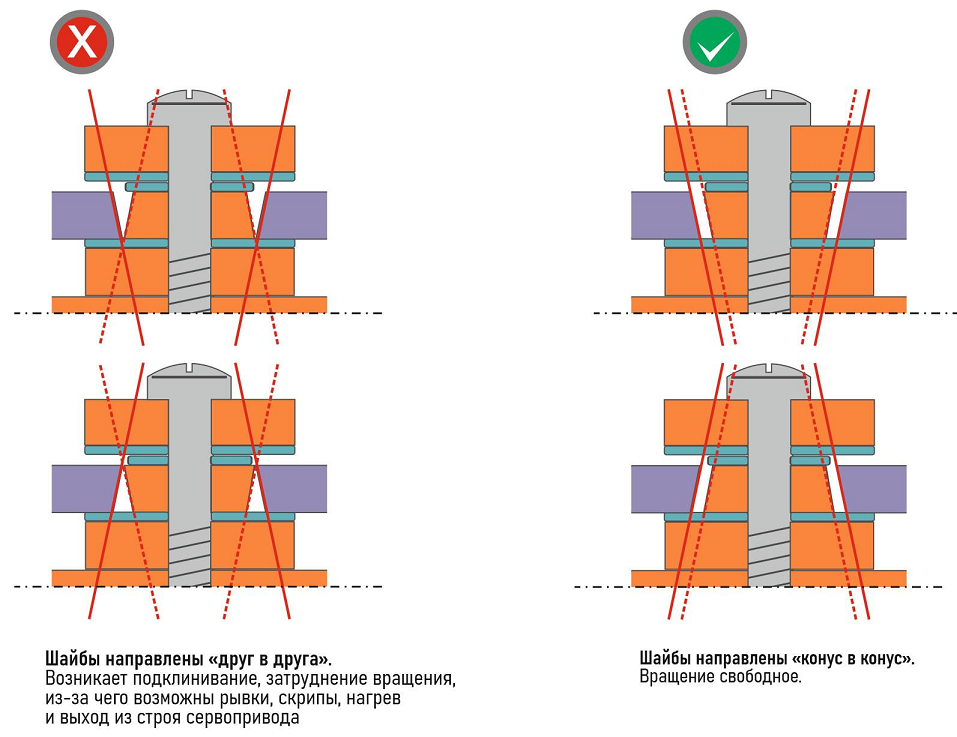

Второй причиной является наклон или “конусность” торцов деталей от вертикали. Такая конусность возникает потому, что лазерный луч, который формируется станком для лазерной резки, расширяется или, как говорят, расфокусируется на определённом расстоянии от фокусирующей линзы. Границы лазерного луча становятся не параллельными друг другу, а расходящимися. Это физический эффект распространения лазерного луча в пространстве. Несмотря на малые расстояния от фокусирующей линзы лазерного станка до пластика, из которого вырезаны детали Вашего набора, лазерный луч успевает расфокусироваться на доли градуса, но этого достаточно, чтобы торец вырезаемой детали имел небольшой наклон или конусность. Поскольку при изготовлении деталей наши инженеры постоянно проверяют настройки фокусировки лазерного станка, такая конусность примерно одинакова на торцах всех деталей.

При сборке узлов с шайбами-подшипниками обязательно необходимо учитывать такую конусность и собирать подвижную деталь и шайбу-подшипник таким образом, чтобы наклон внутреннего торца посадочного отверстия был направлен в другую сторону от наклона торца шайбы-подшипника. Т. е. торцы деталей должны быть параллельны друг другу. Тогда Зазор Б будет ровным на всей толщине собираемого узла.

Подробно об учёте конусности деталей при сборке узлов, содержащих шайбу-подшипник, изложено ниже в разделе “Учёт угла наклона (конусности) торца посадочного отверстия подвижной детали и внешнего торца шайбы-подшипника”

Понимание конструкции, основ работы подшипников скольжения, а также особенностей практической реализации в каждом конкретном случае позволит грамотно выполнить процесс сборки и добиться свободного хода всех подвижных узлов, содержащих подшипники скольжения.

Свободный ход обеспечивается без применения каких-либо смазочных материалов, но для улучшения работы подвижных узлов рекомендуется применить силиконовую смазку для Зазора А и Зазора Б, как показано на рисунке ниже.

На рисунке схематично показаны места смазки силиконовой смазкой в узлах, содержащих подшипники скольжения

Для детального понимания работы подшипников скольжения в роботе на рисунках ниже приведены примеры чертежей двух узлов содержащих шайбу-подшипник.

На рисунке изображён пример сборки узла крепления рычага манипулятора робота, где применяется шайба-подшипник диаметром 8 мм

На рисунке изображён пример сборки узла крепления сервопривода башни к основанию, где применяется шайба-подшипник диаметром 22 мм

Важные особенности монтажа узлов, в которых используются шайбы-подшипники! #

Учёт угла наклона (конусности) торца посадочного отверстия подвижной детали и внешнего торца шайбы-подшипника #

Аналогично сборке шестерёнчатых редукторов, при установке шайб-подшипников в соответствующие отверстия рычагов обязательно учитывайте угол наклона (“конусность”) торцов деталей. Всегда устанавливайте шайбу-подшипник так, чтобы “конусности” торцов шайбы-подшипника и соответствующего отверстия рычага были направлены в одну сторону. При этом шайба-подшипник устанавливается плоскостью с меньшим диаметром в отверстие рычага с той стороны, где диаметр отверстия рычага больше. Таким образом обеспечивается равномерность зазора “b”.

Ровность торца посадочного отверстия подвижной детали и внешнего торца шайбы-подшипника #

Ровность торцов деталей также влияет на равномерность Зазора Б между подвижной и неподвижной деталями узла. Детали робота изготавливаются путем вырезания из листа пластика на станке для лазерной резки. Лазерная резка позволяет обеспечить необходимую ровность и гладкость торца деталей. Однако перед сборкой узла рекомендуется проверить это.

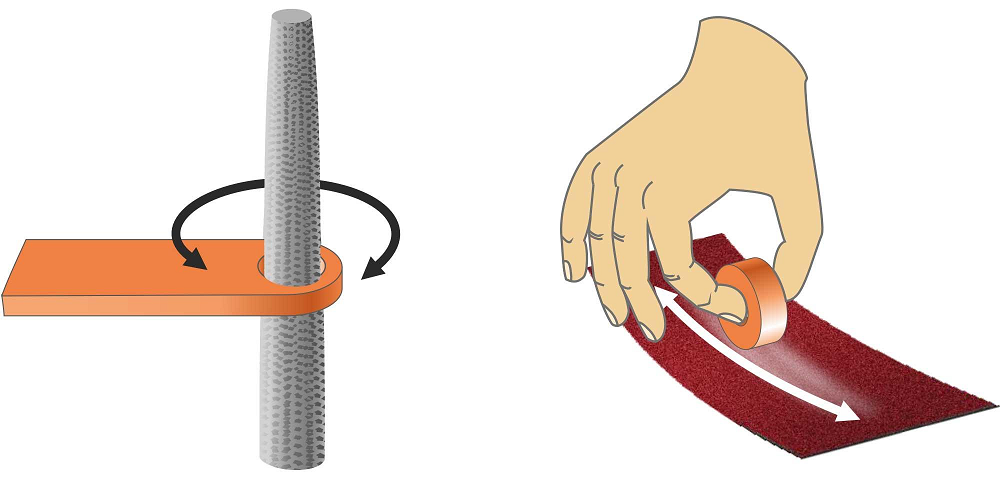

Внимательно осмотрите внутренний торец посадочного отверстия в подвижной детали и внешний торец шайбы-подшипника. Можно провести по ним пальцем. Поверхность торцов деталей должна быть ровной без заусенцев. Допускаются небольшие вертикальные канавки на торцах деталей - это следы лазерной резки и они не препятствуют движению деталей. Если же будут выявлены заусенцы, необходимо надфилем или мелкозернистой наждачной бумагой удалить заусенцы на торцах деталей.

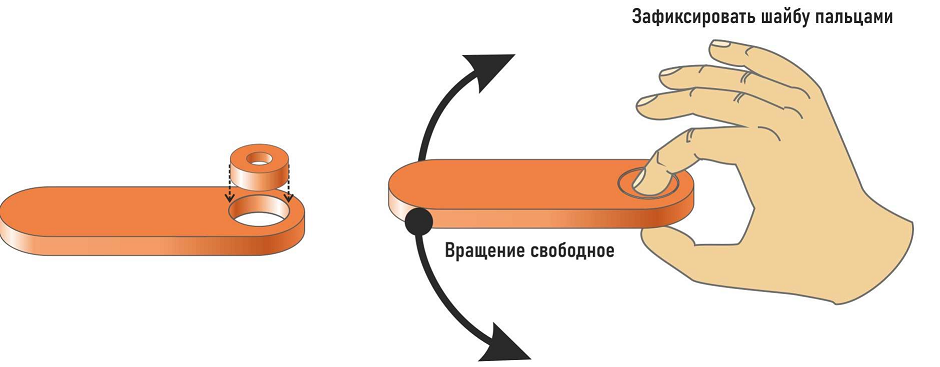

Затем, не собирая узел, необходимо проверить лёгкость движения шайбы-подшипника в посадочном отверстии подвижной детали. Для этого перед сборкой узла вставьте шайбу-подшипник в соответствующее посадочное отверстие и пальцами покрутите подвижной деталь вокруг шайбы-подшипника. Движение должно быть свободным ровным. Если заметны какие-либо заедания или рывки, необходимо ещё немного отшлифовать торцы деталей.

После шлифовки деталей обязательно необходимо очистить их от стружек и пыли, которые возникают при обработке деталей надфилем или наждачной бумагой. Очистить детали можно мягкой кистью или, при её отсутствии, подув на обработанные детали.

Свободное ровное вращение шайбы-подшипника в посадочном отверстии позволит собираемому Вами роботу работать надёжно, без ошибок и сбоев.

Удаление “наплывов” пластика на деталях #

В связи с применяемым методом лазерной резки пластика края деталей могут иметь небольшие утолщения, представляющие собой “наплывы” расплавленного в процессе резки пластика.

Такие “наплывы” можно увидеть, посмотрев на поверхность пластиковых деталей набора или проведя пальцев по верхней и нижней поверхностям деталей в местах реза. Как правило, размер таких “наплывов” крайне мал и никак не влияет на работу узлов робота.

Однако в случае неоднородности структуры пластика, которая может возникать при его литье, такие “наплывы” могут быть достаточно большими, чтобы помешать работе подвижных узлов. “Наплывы” приводят к тому, что Зазор А становиться неравномерный, детали могут цепляться друг за друга или цепляться за поверхность прилегающей сверху или снизу детали.

Если такие “наплывы” будут, их обязательно необходимо удалить надфилем или мелкозернистой наждачной бумагой. Для этого можно положить надфиль или лист наждачной бумаги на ровную поверхность, например стол, прижав их одной рукой так, чтобы они были неподвижными, и другой рукой круговыми движениями отшлифовать места реза на нижней и верхней стороне деталей.

После обработки деталей обязательно необходимо очистить их от стружек и пыли, которые возникают при обработке деталей надфилем или наждачной бумагой. Очистить детали можно мягкой кистью или, при её отсутствии, подув на обработанные детали.

Контроль одинаковой толщины подвижной детали и шайбы-подшипника #

Как было упомянуто выше, для ровного и свободного движения деталей в узле с шайбой-подшипником требуется равномерный Зазор А между подвижной деталью и её опорой.

Данный зазор достигается избыточной толщиной шайбы-подшипника, т. е. толщина шайбы-подшипника должны быть немного больше толщины подвижной детали. Тогда подвижная деталь имеет свободный ход между своей опорой сверху и снизу и может свободно вращаться.

Поскольку используемый для изготовления деталей набора пластик может иметь немного разную толщину по площади листа, обусловленную погрешностями оборудования при его изготовлении, перед сборкой узла, содержащего шайбу-подшипник, обязательно нужно проверить отличается ли толщина шайбы-подшипника от толщины подвижной детали.

Для этого положите шайбу-подшипник и подвижную деталь на ровную плоскую поверхность, например на стол, рядом друг с другом и визуально сравните их толщину.

Если толщина обеих деталей одинакова, для создания необходимого Зазора А обязательно используйте дополнительную фторопластовую шайбу D8 создания Зазора А для узлов с шайбами-подшипниками диаметра 8 мм.

Если толщина шайбы-подшипника больше толщины подвижной детали, то при сборке узла возможно не использовать дополнительную фторопластовую шайбу. Это позволит не сделать Зазор А слишком большим и избежать излишнего люфта подвижной детали.

Если толщина шайбы подшипника меньше толщины подвижной детали, используйте несколько дополнительных фторопластовых шайб, установив их одну на другую. Запасные шайбы есть в наборе.

Наличие достаточного и равномерного Зазора А позволит узлу двигаться ровно и свободно и сохранить работоспособность сервоприводов в Вашем роботе.

Перечень акриловых деталей, входящих в ремонтный набор #

Руководство пользователя

Руководство пользователя

Скачать руководство пользователя можно по ссылке.